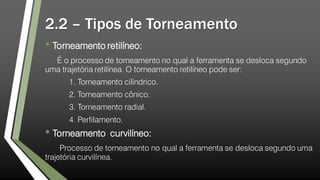

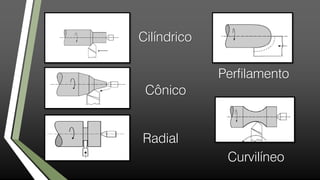

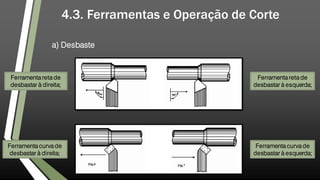

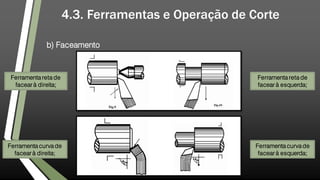

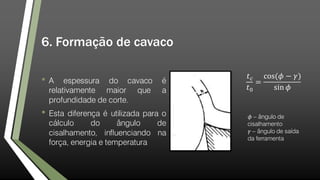

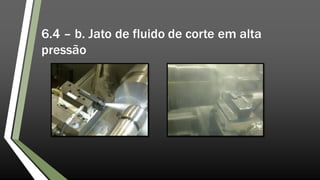

O documento discute o processo de torneamento, definindo-o como um processo mecânico de usinagem para obtenção de superfícies de revolução com auxílio de ferramentas monocortantes. Detalha os tipos de torneamento, operações, ferramentas, formação de cavacos e fatores que influenciam no processo.