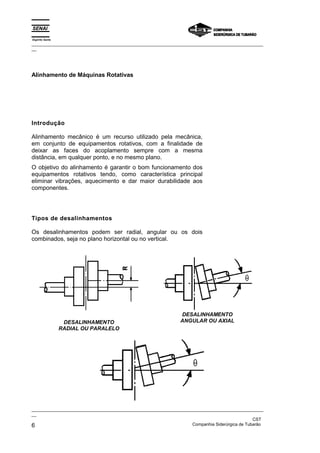

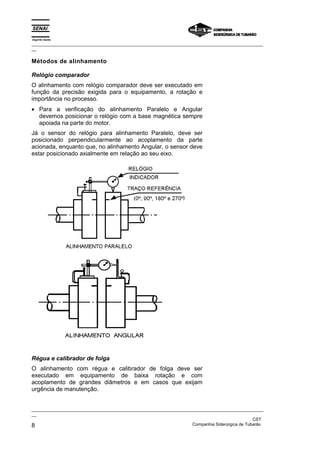

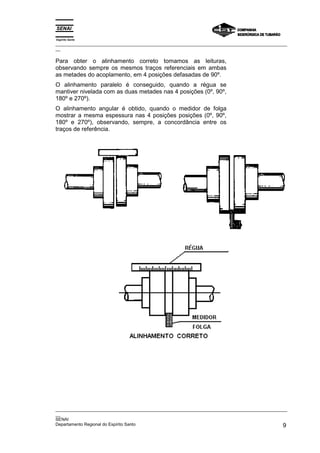

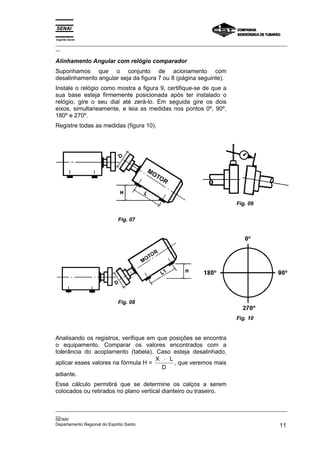

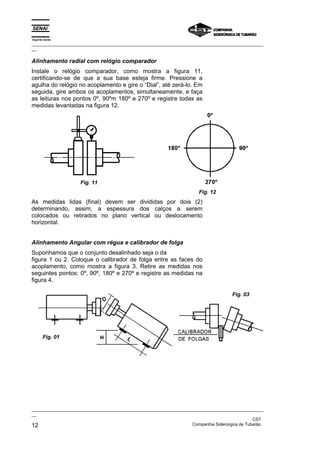

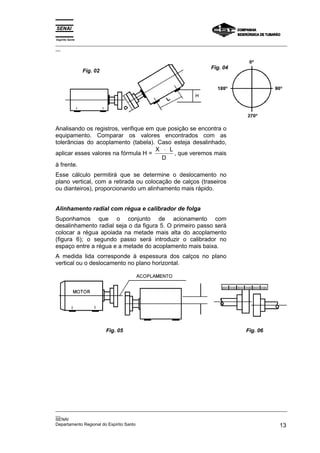

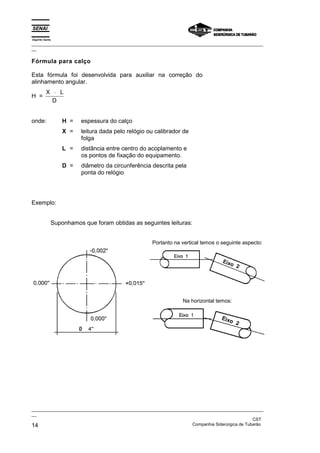

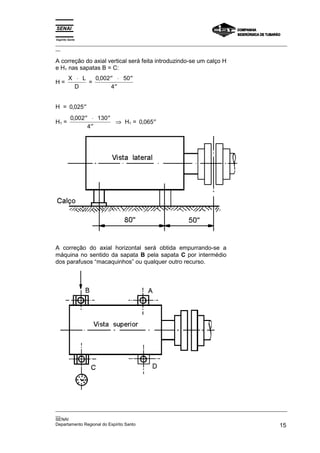

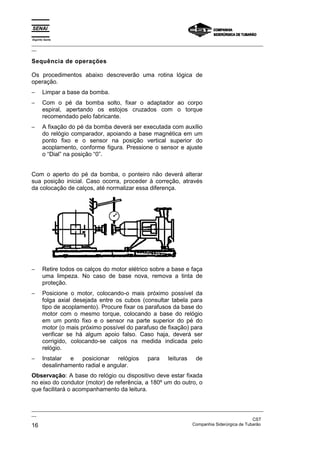

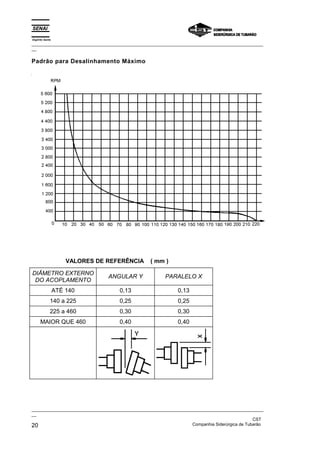

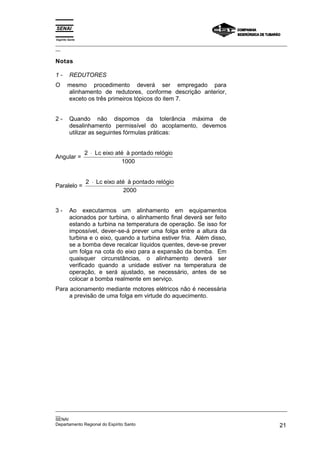

O documento discute alinhamento de máquinas rotativas, definindo tipos de desalinhamento, métodos de alinhamento como relógio comparador e régua, processo de alinhamento, fórmula para calcular calços e sequência de operações. O objetivo do alinhamento é garantir bom funcionamento dos equipamentos eliminando vibrações.