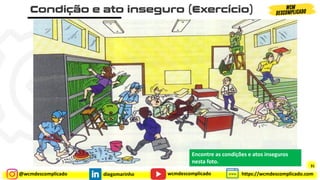

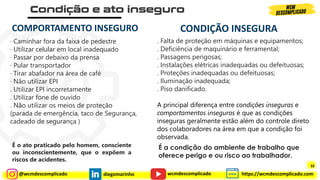

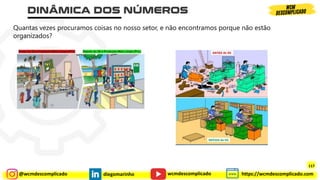

Algumas condições e atos inseguros identificados na foto:

- Falta de proteção/guarda no equipamento giratório exposto

- Ausência de EPI's (capacete, óculos, luvas, botas de segurança, etc)

- Postura corporal inadequada ao realizar a tarefa

- Superfície de trabalho desorganizada, com objetos espalhados

- Falta de sinalização de segurança no local