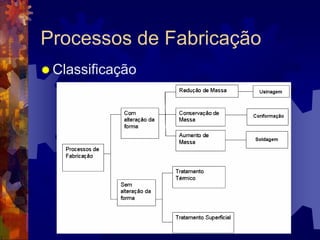

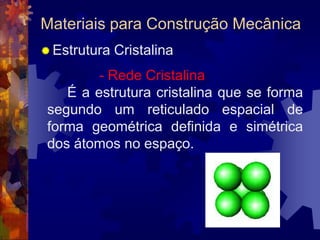

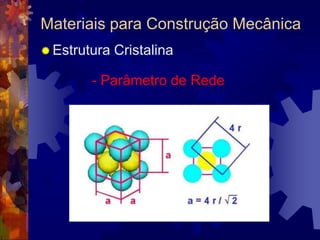

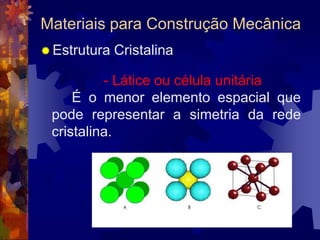

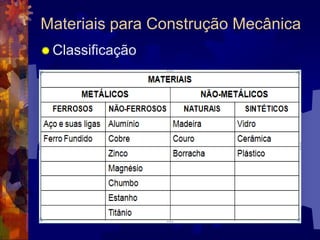

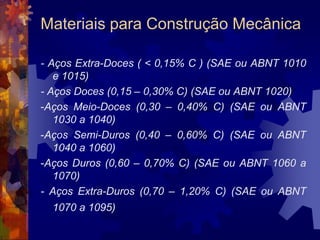

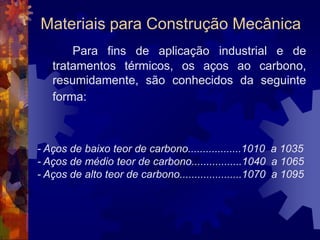

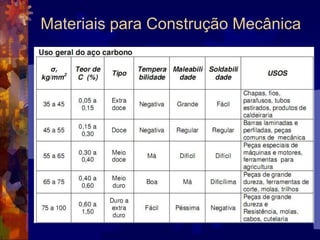

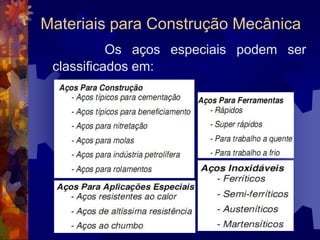

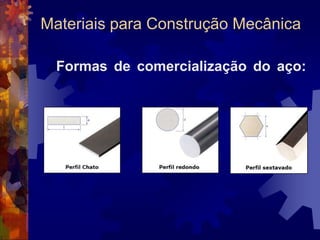

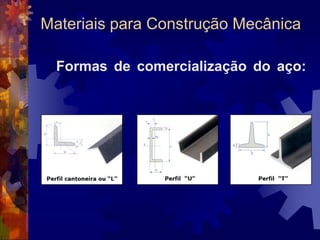

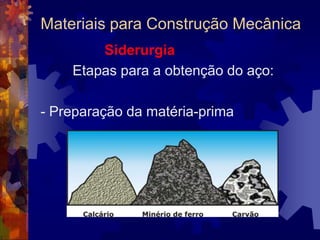

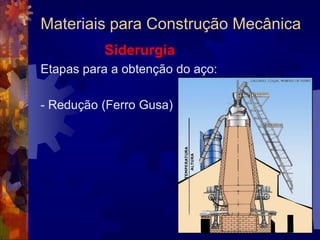

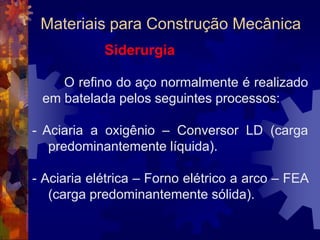

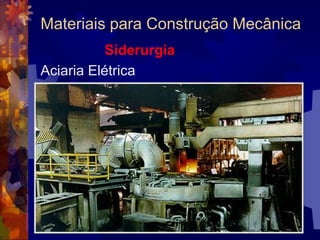

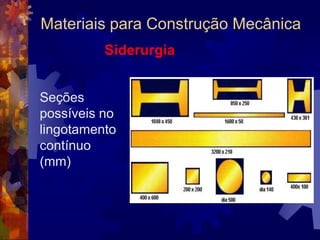

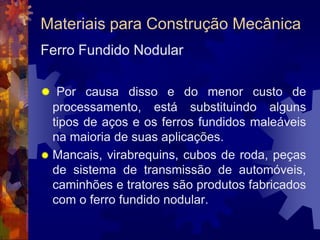

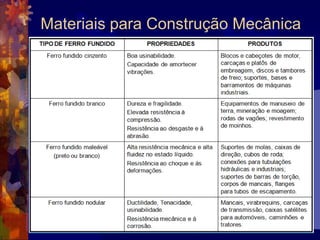

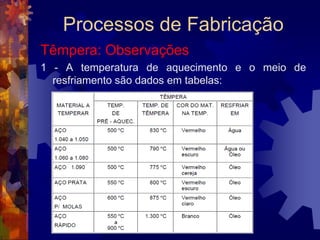

O documento discute os processos de fabricação de materiais, especificamente a fabricação de aço. Descreve as etapas da siderurgia, incluindo a preparação da matéria-prima, redução, refino e conformação para transformar o minério de ferro em aço através de processos como o alto-forno, conversor LD, aciaria elétrica e lingotamento. Também discute as estruturas cristalinas, classificação e propriedades dos materiais, com foco nos metais ferrosos.