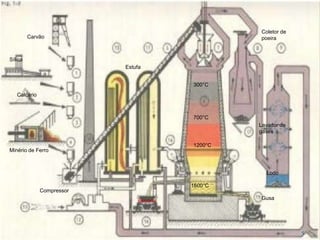

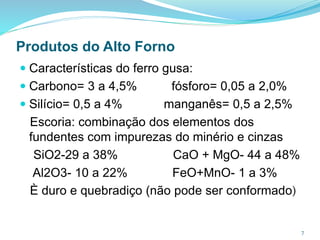

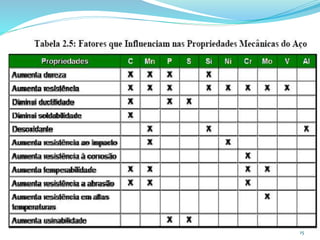

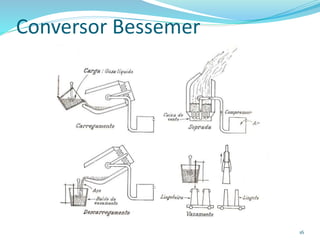

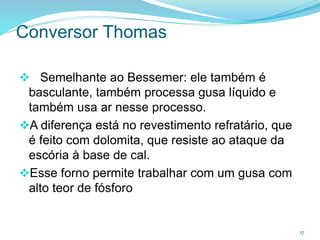

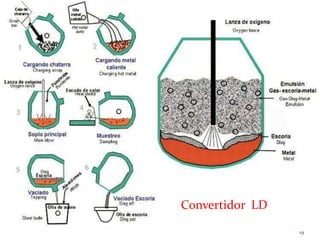

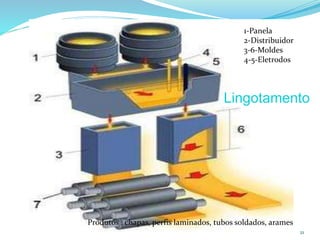

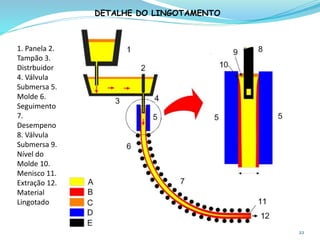

O documento descreve o processo de obtenção de aço e ferro fundido, começando pela extração do minério de ferro e sua transformação em gusa no alto-forno. Em seguida, explica como o gusa é convertido em aço através de processos como o conversor Bessemer ou Thomas que removem carbono e impurezas. Por fim, detalha etapas como o lingotamento para produzir aço pronto para fabricação.