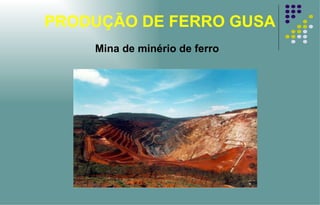

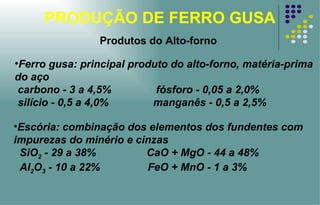

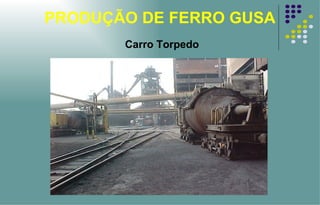

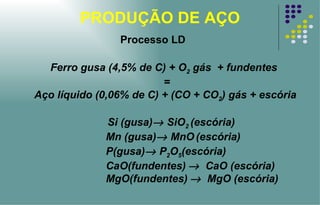

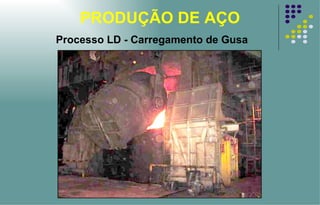

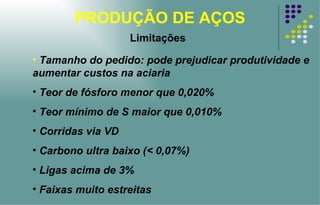

O documento descreve o processo de produção de aços, começando pela extração do minério de ferro no alto-forno, onde é produzido o ferro gusa. O gusa passa por processos para remover carbono e impurezas e produzir o aço no converter LD. O aço é então refinado e pode receber ligas metálicas antes de ser solidificado em lingotes ou barras.