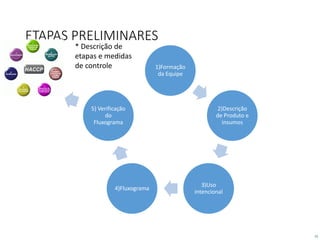

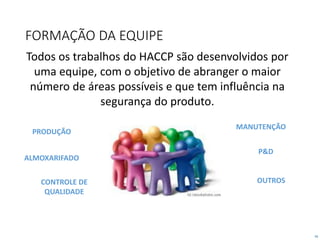

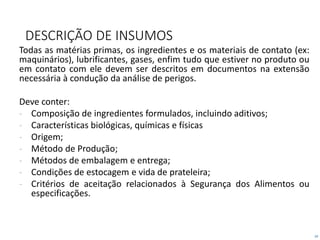

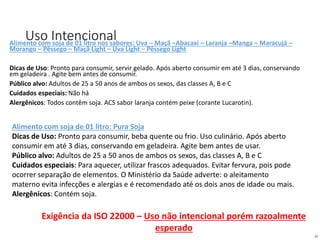

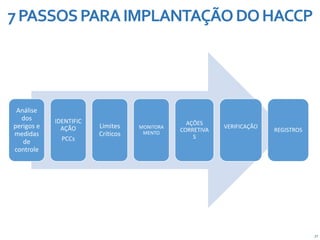

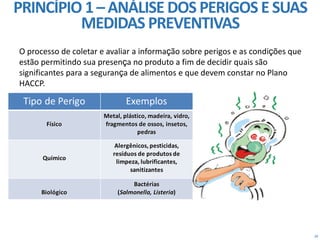

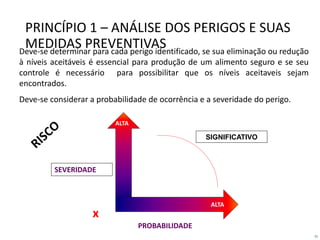

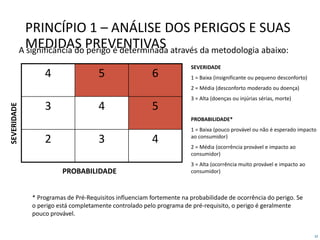

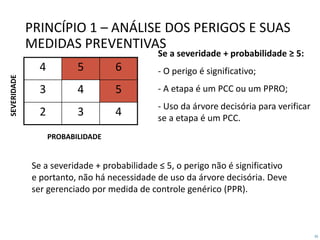

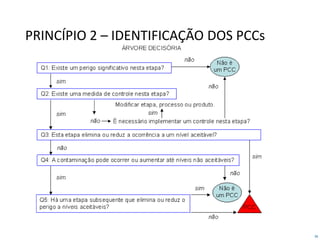

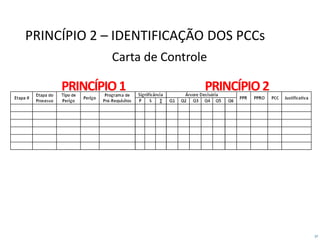

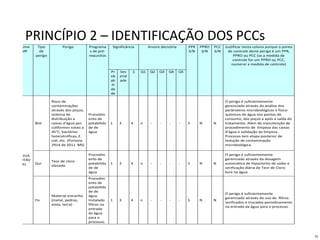

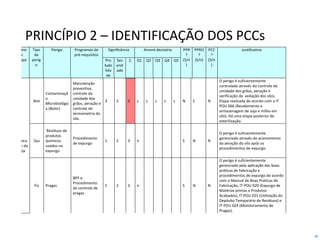

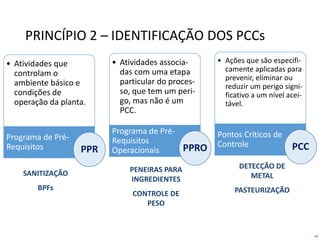

1) O documento discute o sistema HACCP (Análise de Perigos e Pontos Críticos de Controle), um sistema preventivo para garantir a segurança dos alimentos. 2) Ele explica a origem do HACCP, desenvolvido pela NASA e Pillsbury para garantir alimentos seguros para os astronautas. 3) O documento fornece detalhes sobre as etapas preliminares do HACCP, incluindo a formação da equipe, descrição de produtos e insumos, fluxograma do processo e análise de perigos.