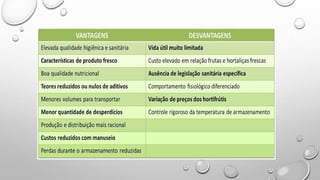

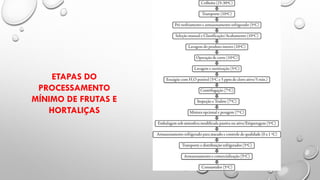

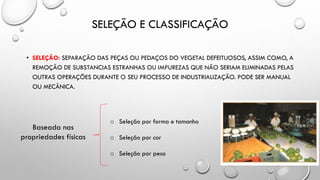

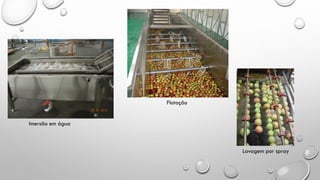

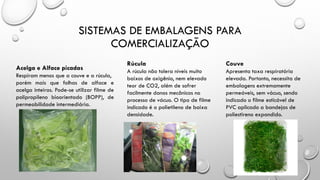

O documento discute o processamento mínimo de frutas e hortaliças, com o objetivo de transformar a matéria-prima em subprodutos seguros e de melhor qualidade, aumentando sua durabilidade. Detalha as etapas do processamento, incluindo colheita, seleção, lavagem, embalagem e armazenamento a temperaturas baixas para preservar a qualidade e segurança dos alimentos.