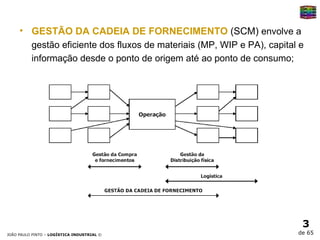

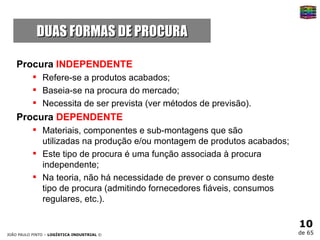

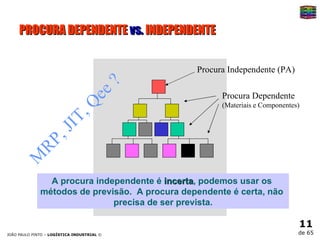

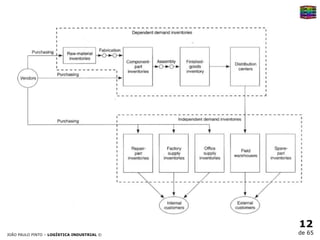

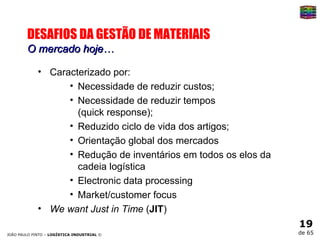

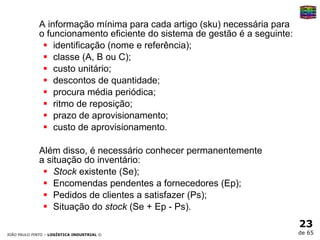

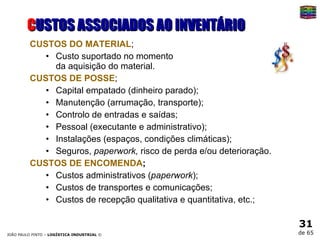

1) O documento discute os conceitos e métodos de gestão de materiais e inventário, incluindo definições, objetivos, desafios e ferramentas.

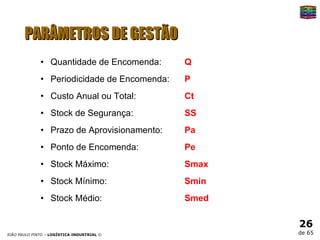

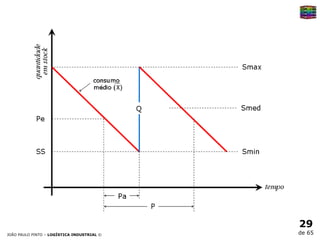

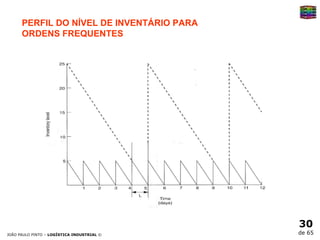

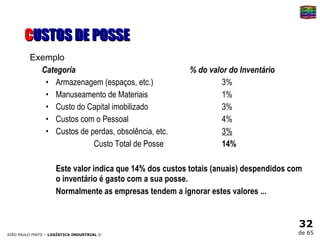

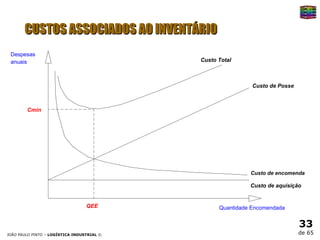

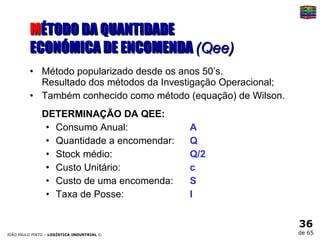

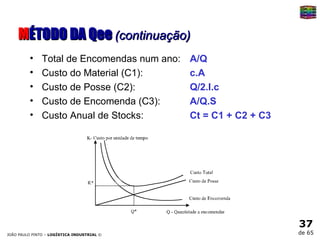

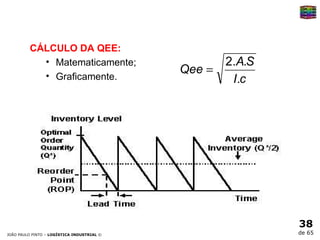

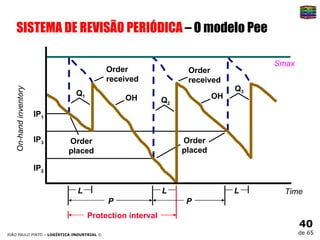

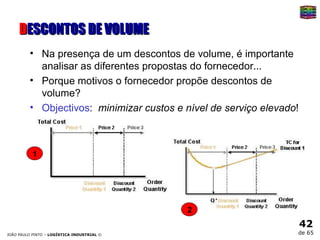

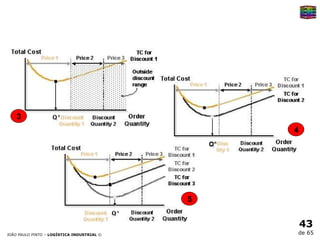

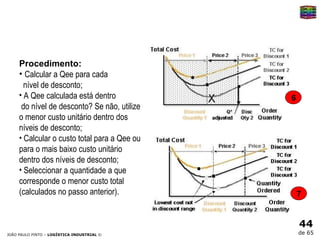

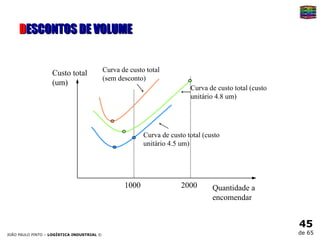

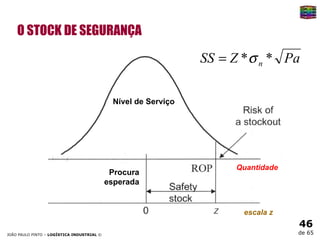

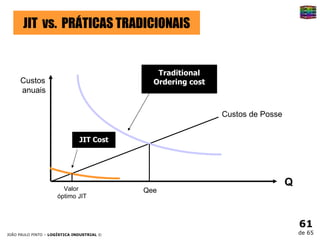

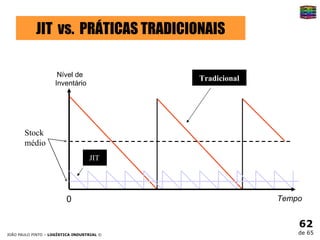

2) São apresentados vários métodos para gestão de estoques como a Quantidade Econômica de Encomenda (QEE) e o Sistema de Revisão Periódica, considerando fatores como custos, níveis de serviço e descontos de volume.

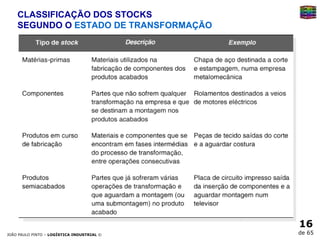

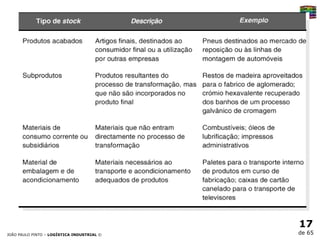

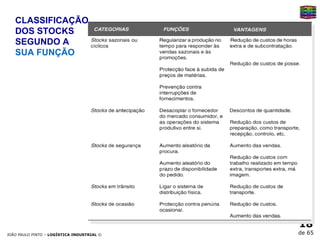

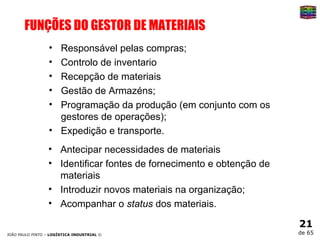

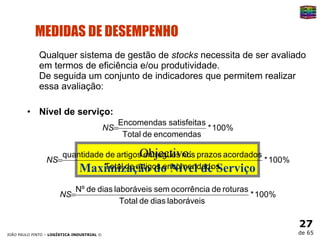

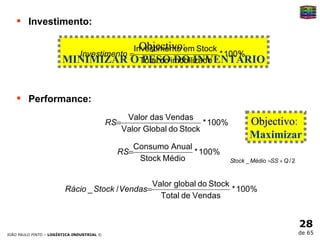

3) O documento também discute a classificação e funções dos diferentes tipos de estoques e como medir o desempenho