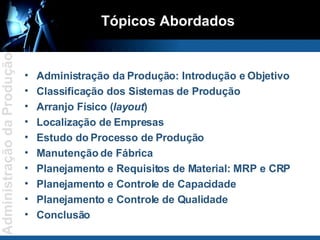

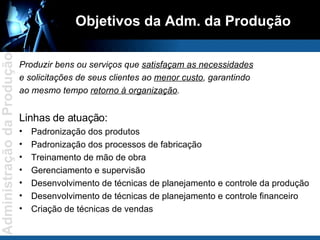

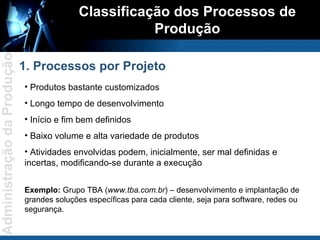

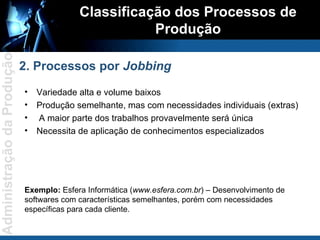

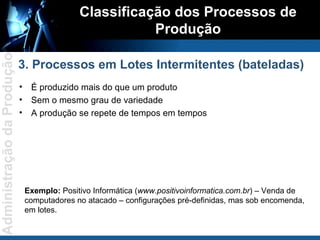

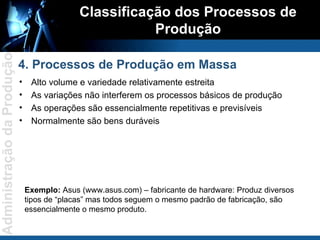

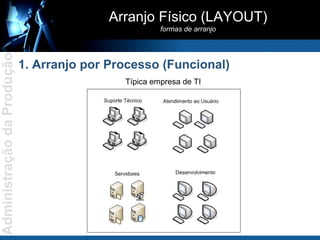

O documento discute os principais tópicos da administração da produção, incluindo classificação de sistemas de produção, layout, localização de empresas, estudo do processo de produção, manutenção de fábricas, planejamento e requisitos de materiais (MRP e CRP), planejamento e controle de capacidade e qualidade.