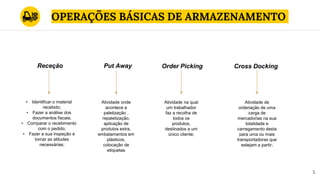

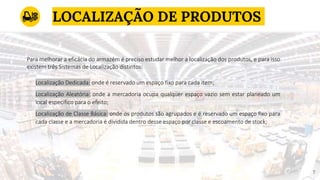

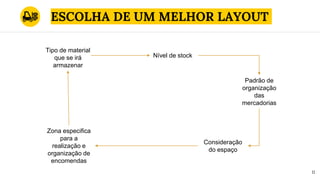

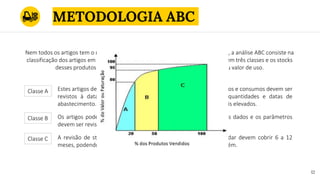

O documento discute a gestão de armazéns, incluindo tópicos como logística, armazenamento, layout de armazéns, processos de picking e um caso prático da Jerónimo Martins. Aborda conceitos como receção, arrumação, tipos de armazéns e sistemas para melhorar a produtividade no armazenamento e picking de pedidos.