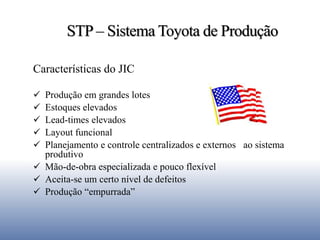

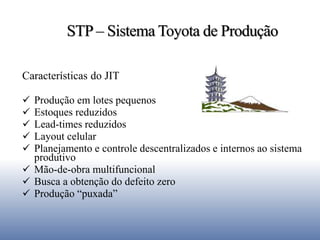

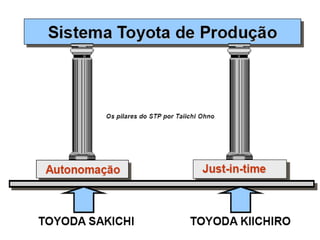

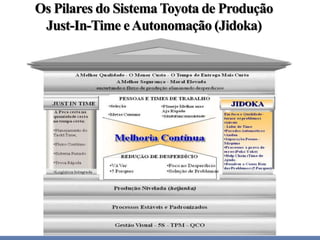

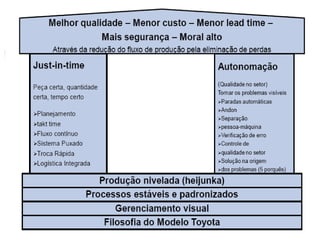

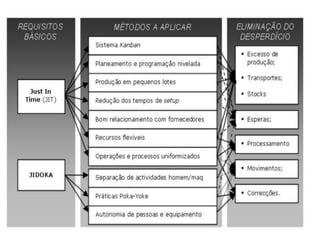

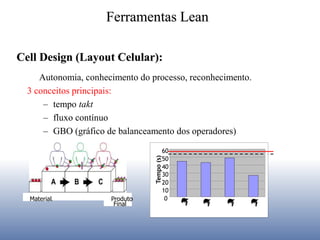

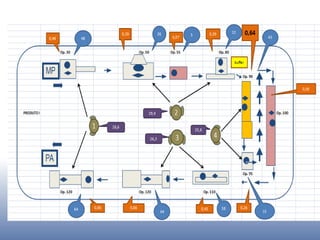

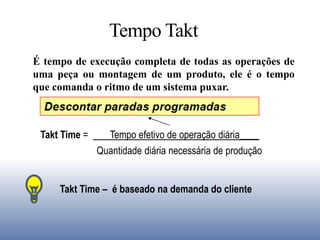

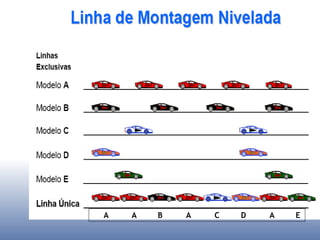

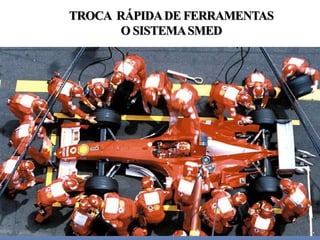

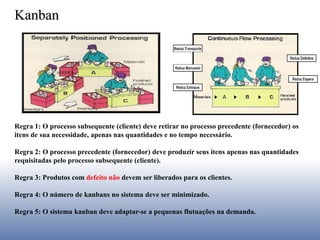

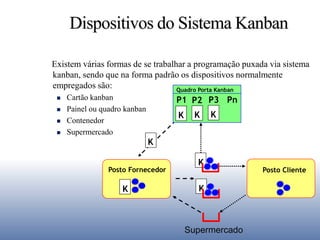

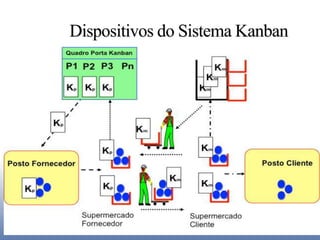

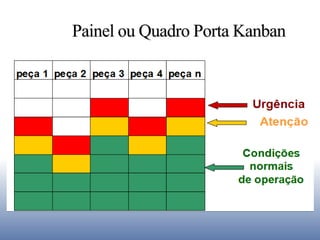

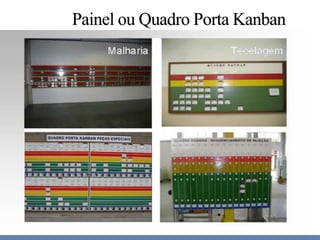

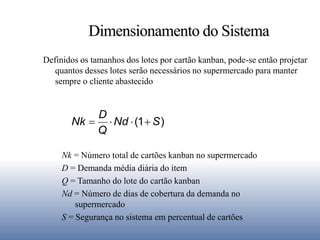

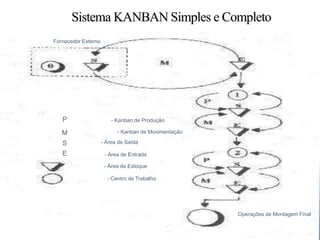

O documento descreve os principais conceitos e ferramentas do Sistema Toyota de Produção (STP), incluindo: (1) as diferenças entre produção em lotes grandes (JIC) e pequenos (JIT); (2) os pilares do STP, que são Just-in-Time e autonomação; (3) ferramentas como tempo takt, layout celular, kanban e troca rápida de ferramentas. O objetivo é apresentar os elementos-chave do modelo de produção enxuta da Toyota.