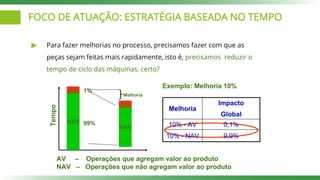

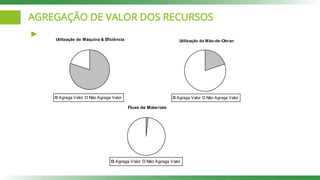

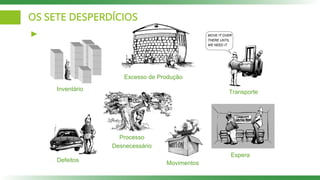

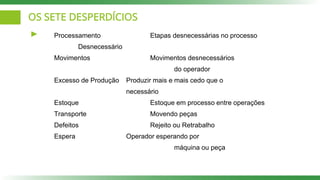

O documento aborda o conceito de Lean Manufacturing, introduzido pela Toyota, que visa a eliminação de desperdícios e a eficiência no processo produtivo. Destaca a importância de mapear a cadeia de valor, especificar corretamente o valor e criar fluxo contínuo, além de enumerar os sete desperdícios que afetam a produção. O Lean é descrito como um sistema integrado que promove a busca incessante pela perfeição na entrega de valor ao cliente.