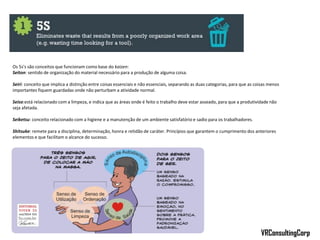

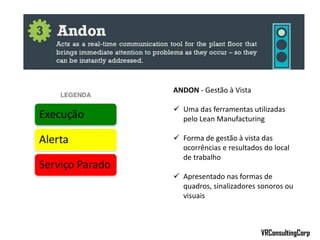

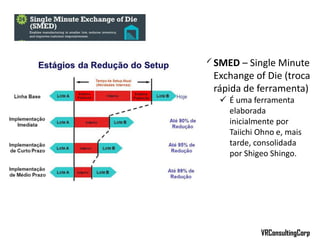

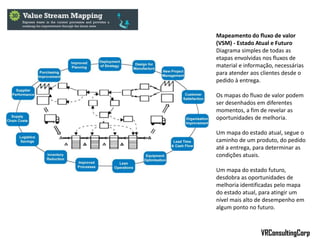

Os 5S's são conceitos fundamentais do Lean Manufacturing para organizar e manter o local de trabalho limpo e organizado. Eles incluem Seiton (organização), Seiri (limpeza), Seiso (higienização), Seiketsu (padronização) e Shitsuke (disciplina). As ferramentas Andon, SMED e VSM são usadas para melhorar o fluxo de produção e identificar oportunidades de melhoria.