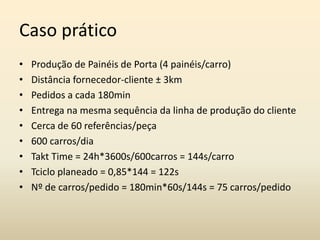

Este documento descreve a cadeia de suprimentos da McDonald's. A McDonald's tem uma presença global em 119 países com 36.000 restaurantes, 68 milhões de clientes diariamente e 2 milhões de funcionários. Ela subcontrata totalmente seus fornecedores e mantém relacionamentos de longo prazo baseados em confiança e cooperação. Sua cadeia de suprimentos utiliza refrigeração para manter os alimentos, enquanto gestão avançada de estoques ajuda a reduzir desperdícios.