Este documento descreve o processo de produção do amido de mandioca. Em 3 frases:

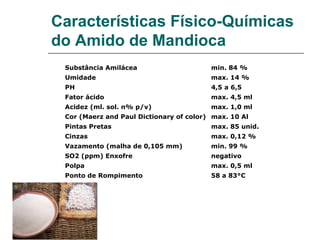

O documento explica o processo completo de produção do amido de mandioca, desde a colheita da mandioca até o ensacamento do produto final, passando pelas etapas de transporte, descascamento, trituração, desintegração, extração, purificação, concentração, desidratação e secagem. Também descreve as características físico-químicas do amido de mandioca e seu uso em diversas indústrias