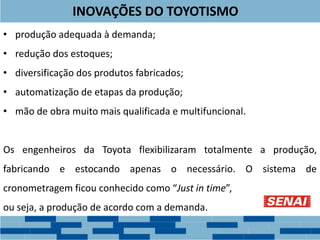

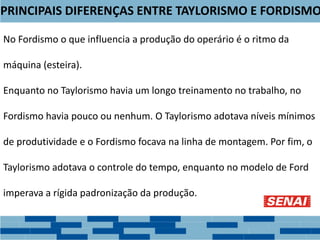

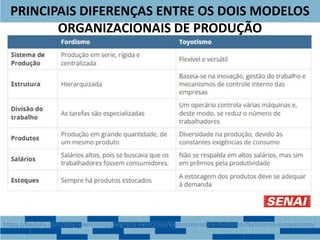

O documento discute os principais modelos organizacionais de produção industrial, como Taylorismo, Fordismo e Toyotismo. O Taylorismo focou na eficiência através da especialização de tarefas e controle do trabalho. O Fordismo aprimorou o Taylorismo para produção em massa através da linha de montagem. O Toyotismo surgiu no pós-guerra e focou na produção flexível de acordo com a demanda para reduzir desperdícios.