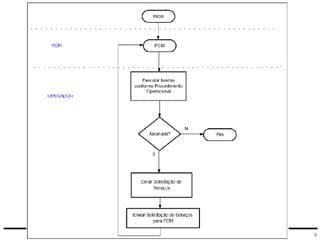

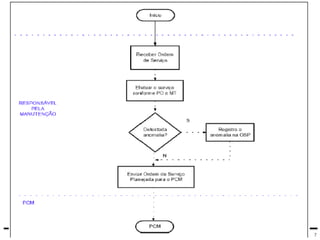

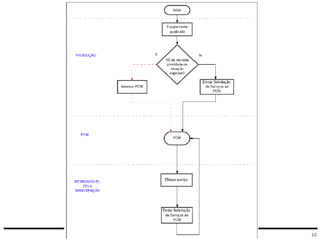

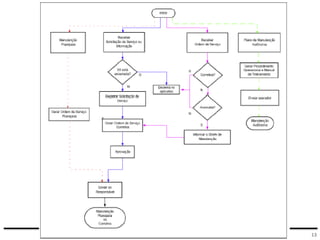

O documento descreve os processos de manutenção autônoma, planejada e corretiva realizados pelo PCM. O PCM gera procedimentos operacionais e manuais de treinamento para a manutenção autônoma e envia ordens de serviço para a manutenção planejada e corretiva. Cabe aos operadores e equipe de manutenção realizar as tarefas de acordo com os procedimentos.