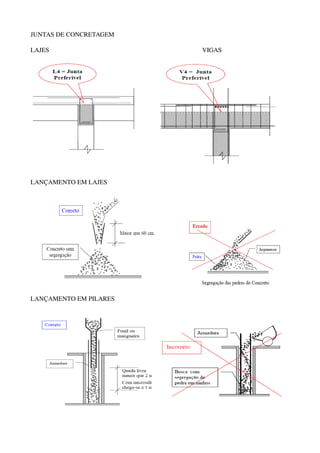

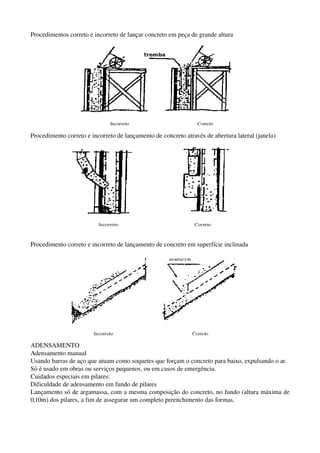

O documento descreve o processo de produção do concreto, incluindo dosagem dos materiais, controle de qualidade, mistura, transporte, lançamento e adensamento. As etapas principais são a dosagem dos agregados, cimento e água; a mistura mecânica ou manual; o transporte por caminhões betoneira ou bombas; a colocação no local de aplicação; e o adensamento para remover bolhas de ar.