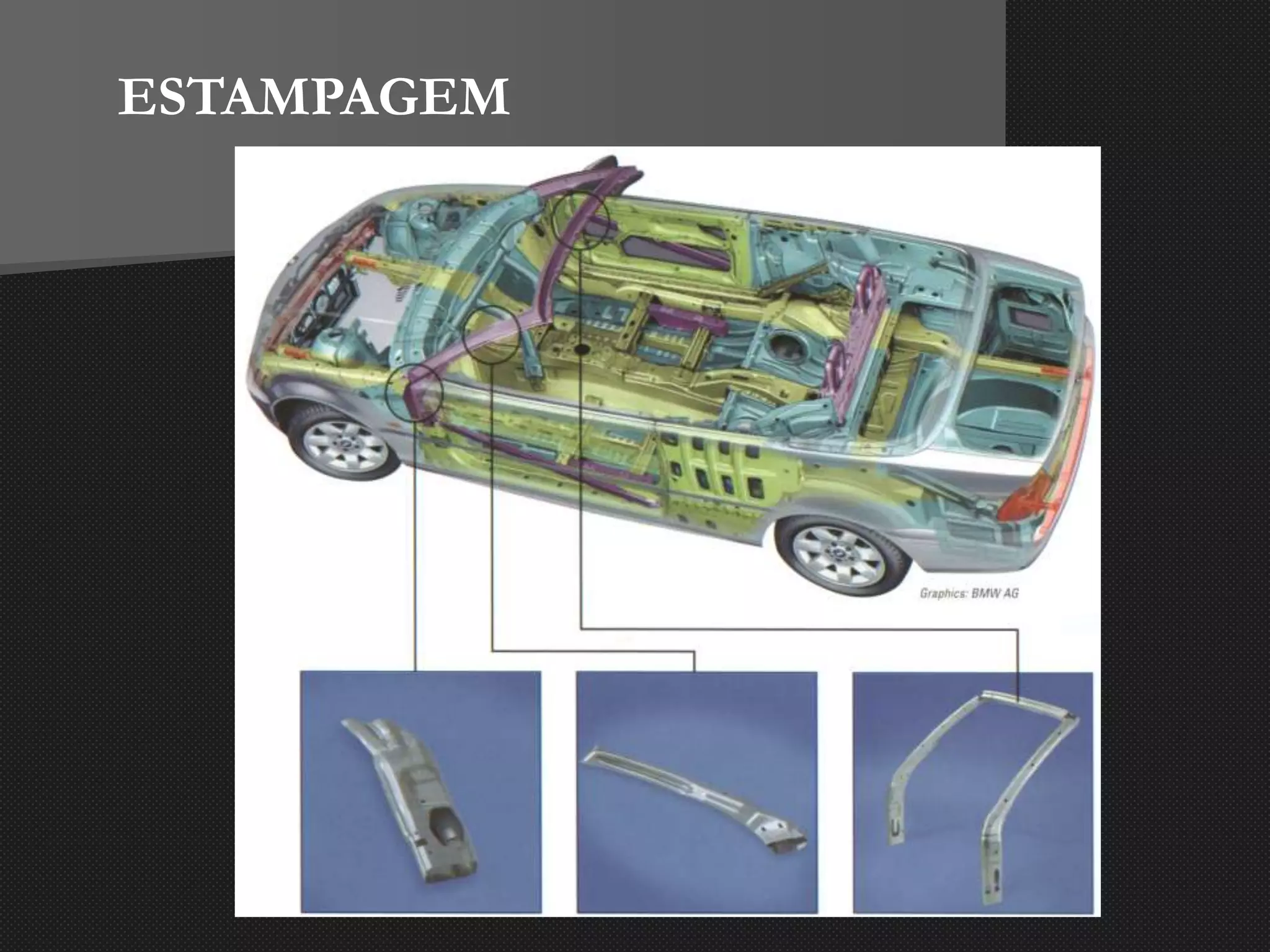

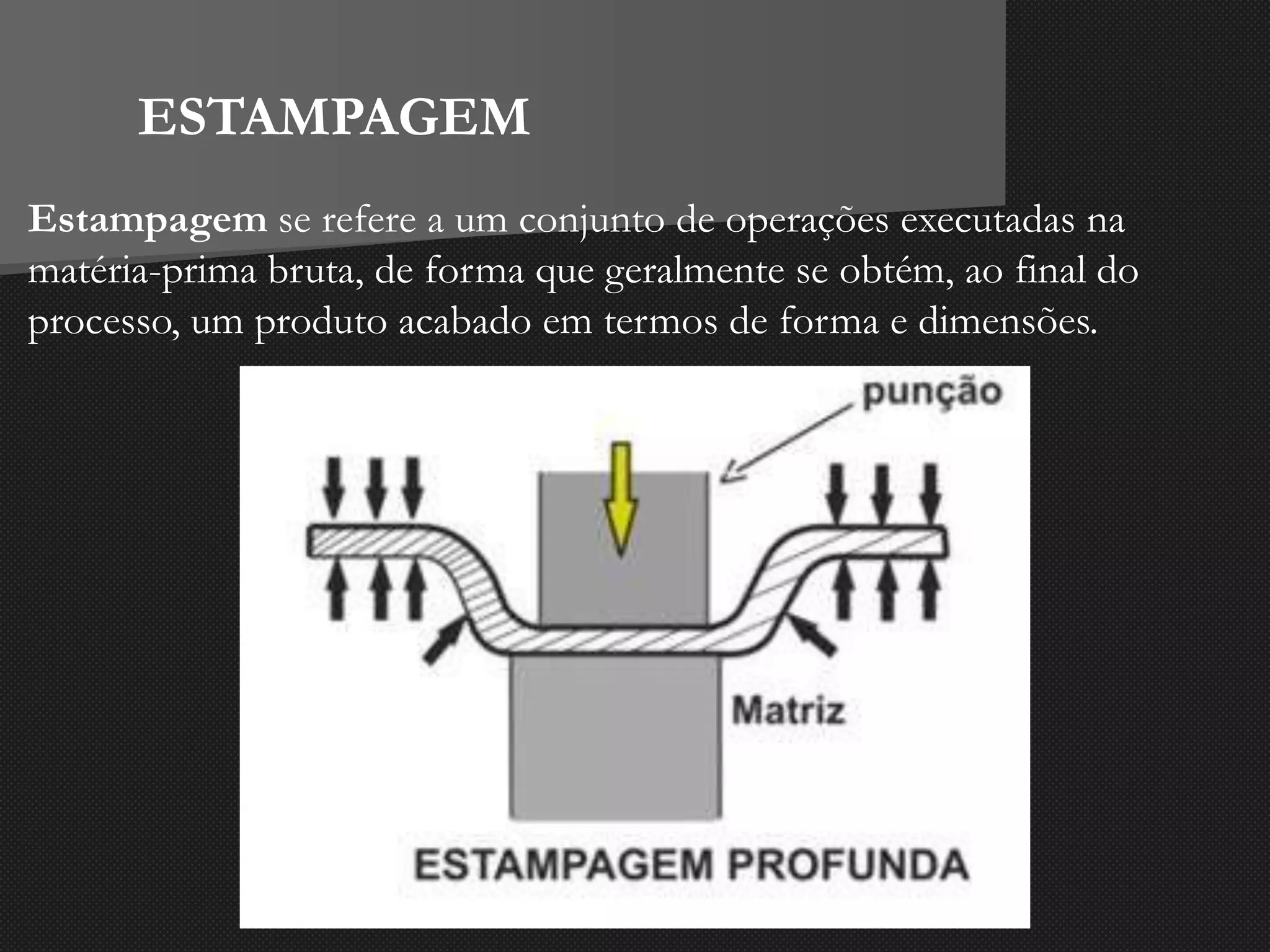

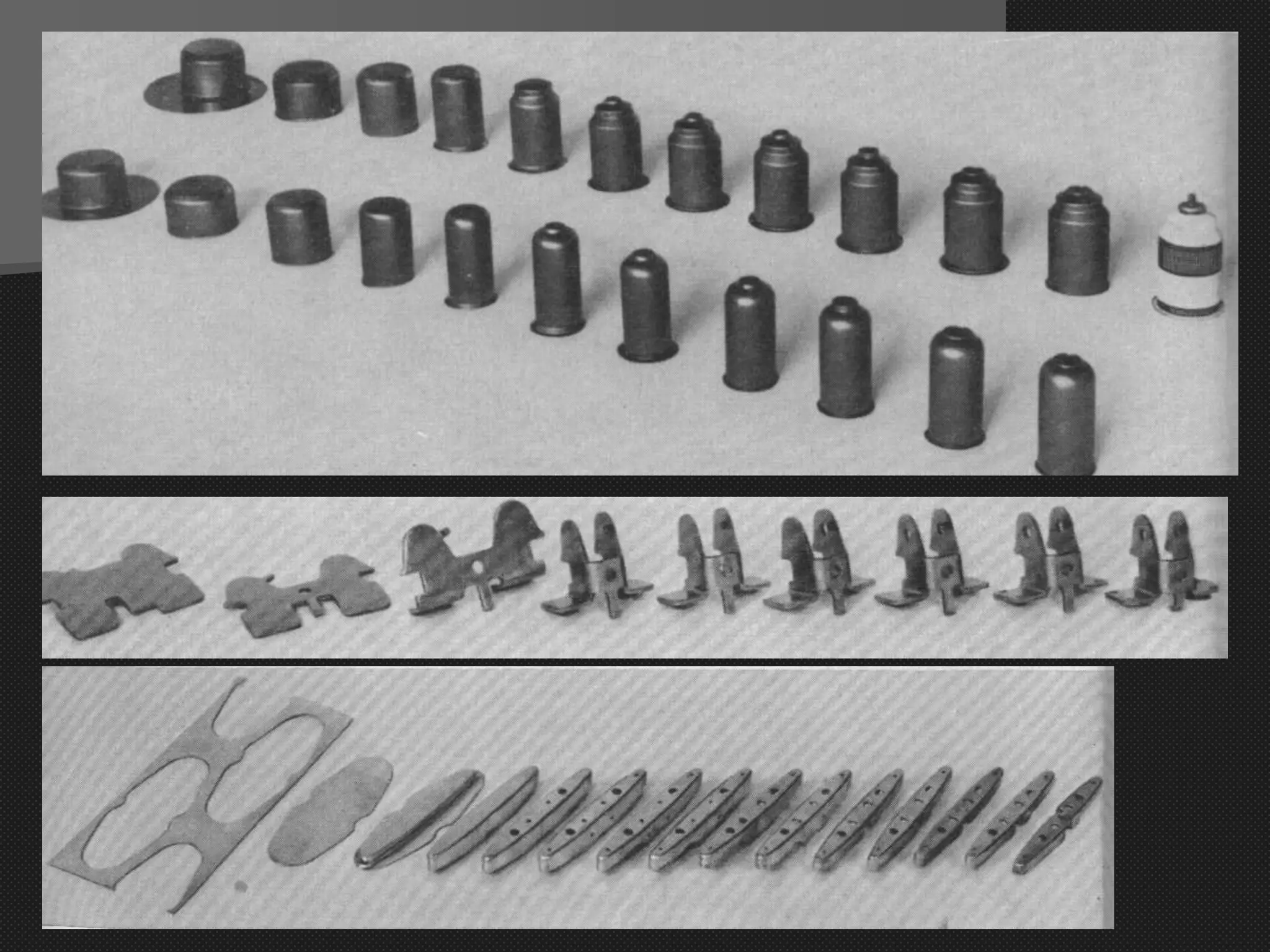

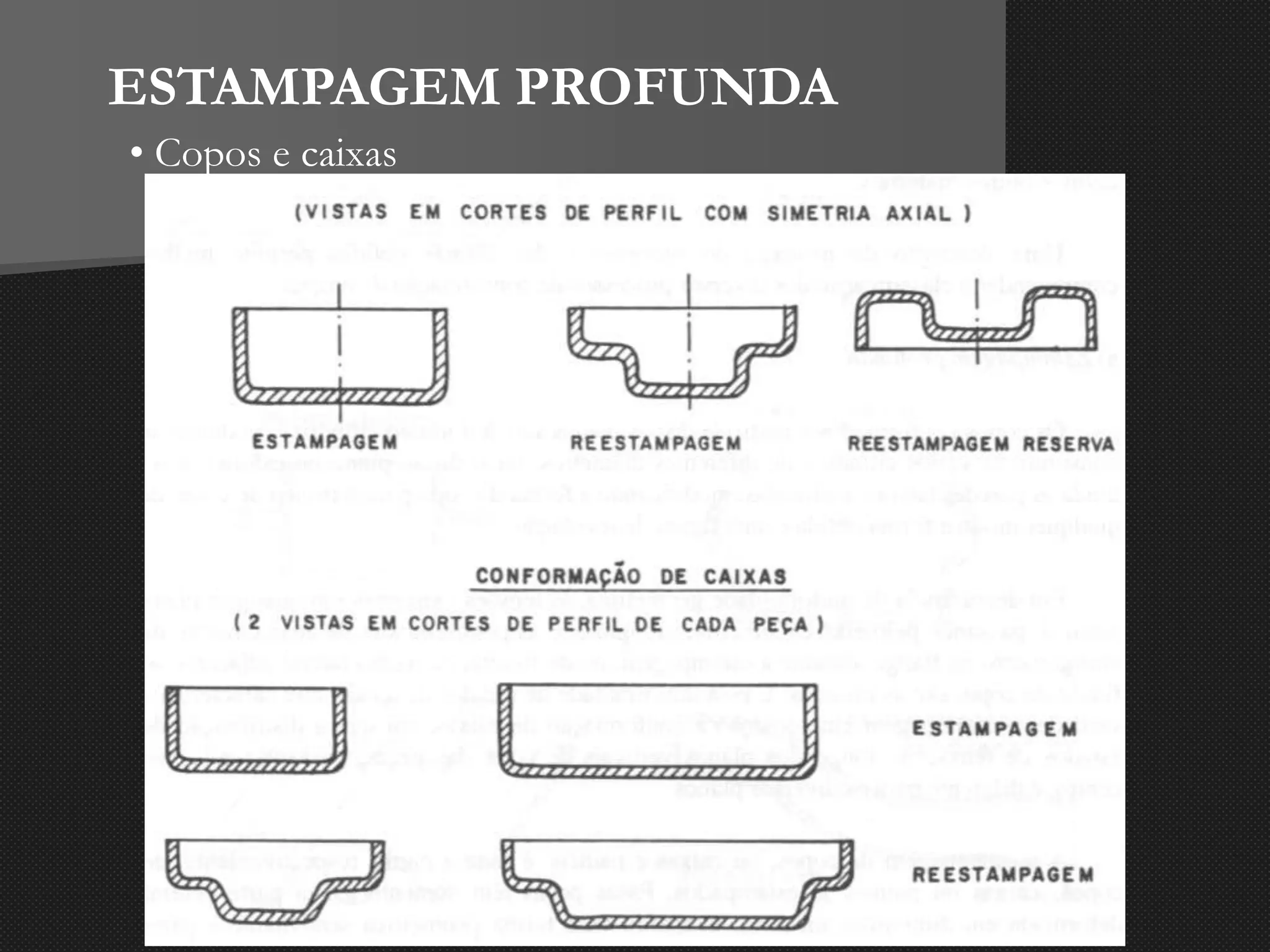

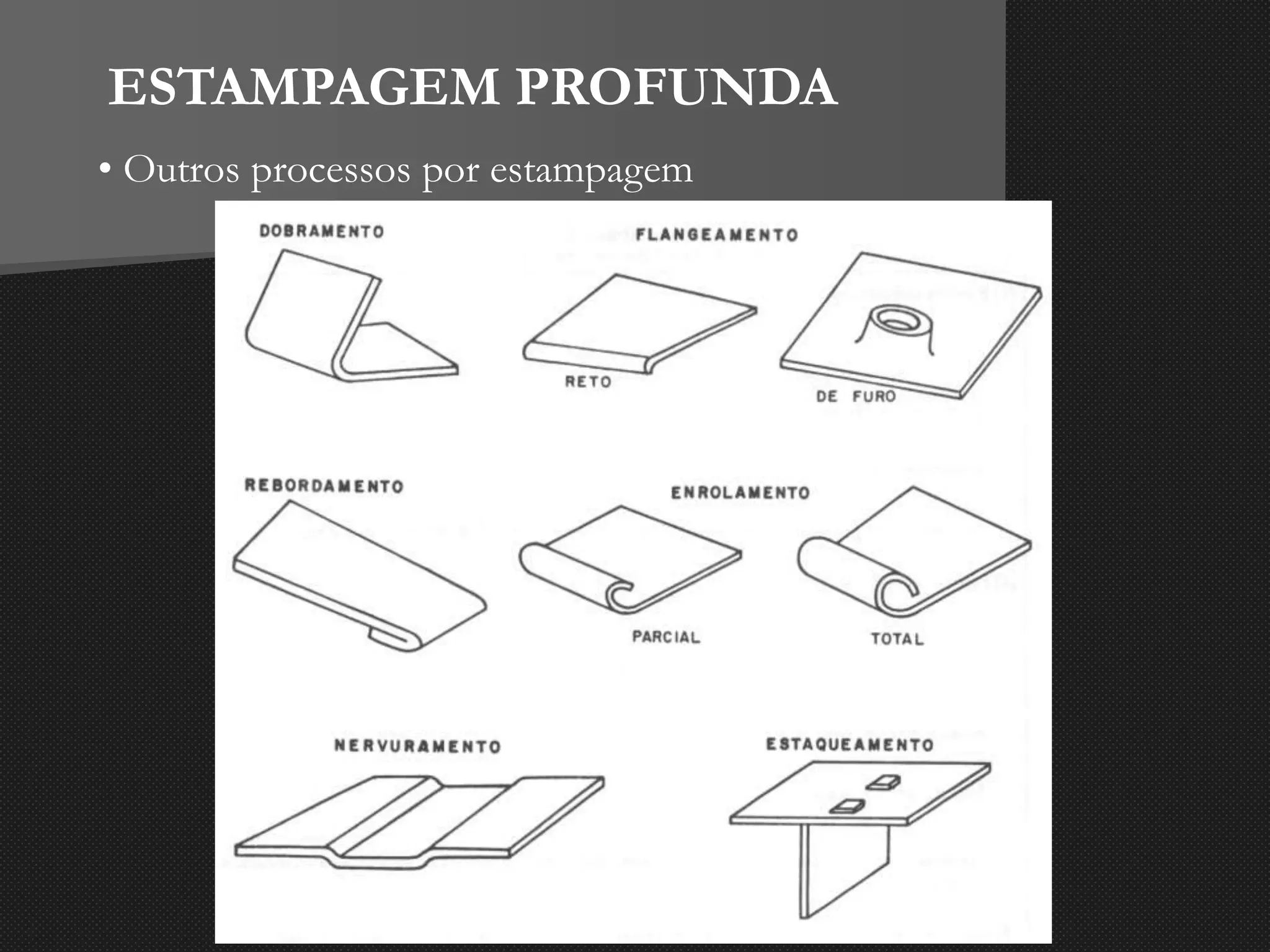

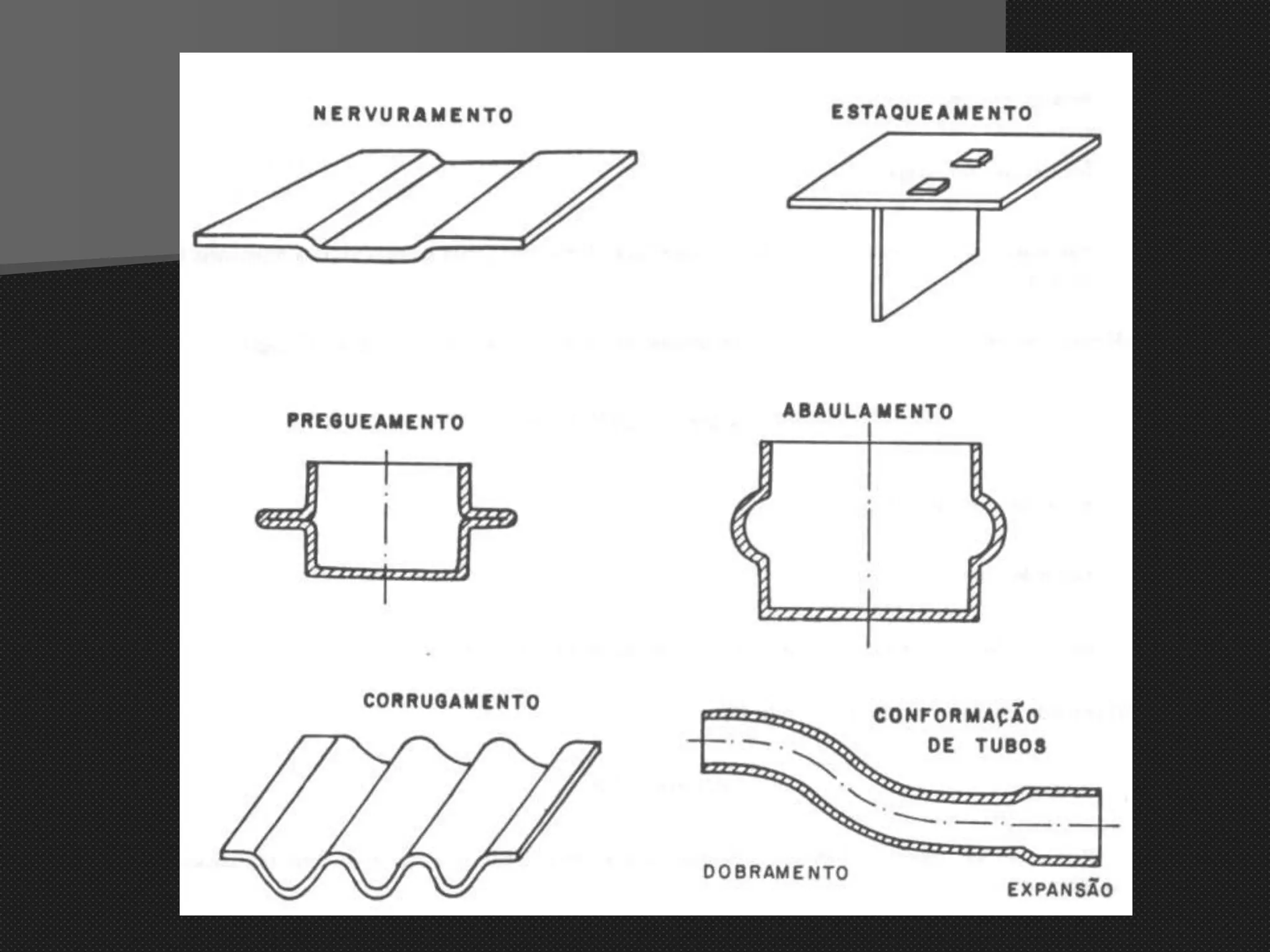

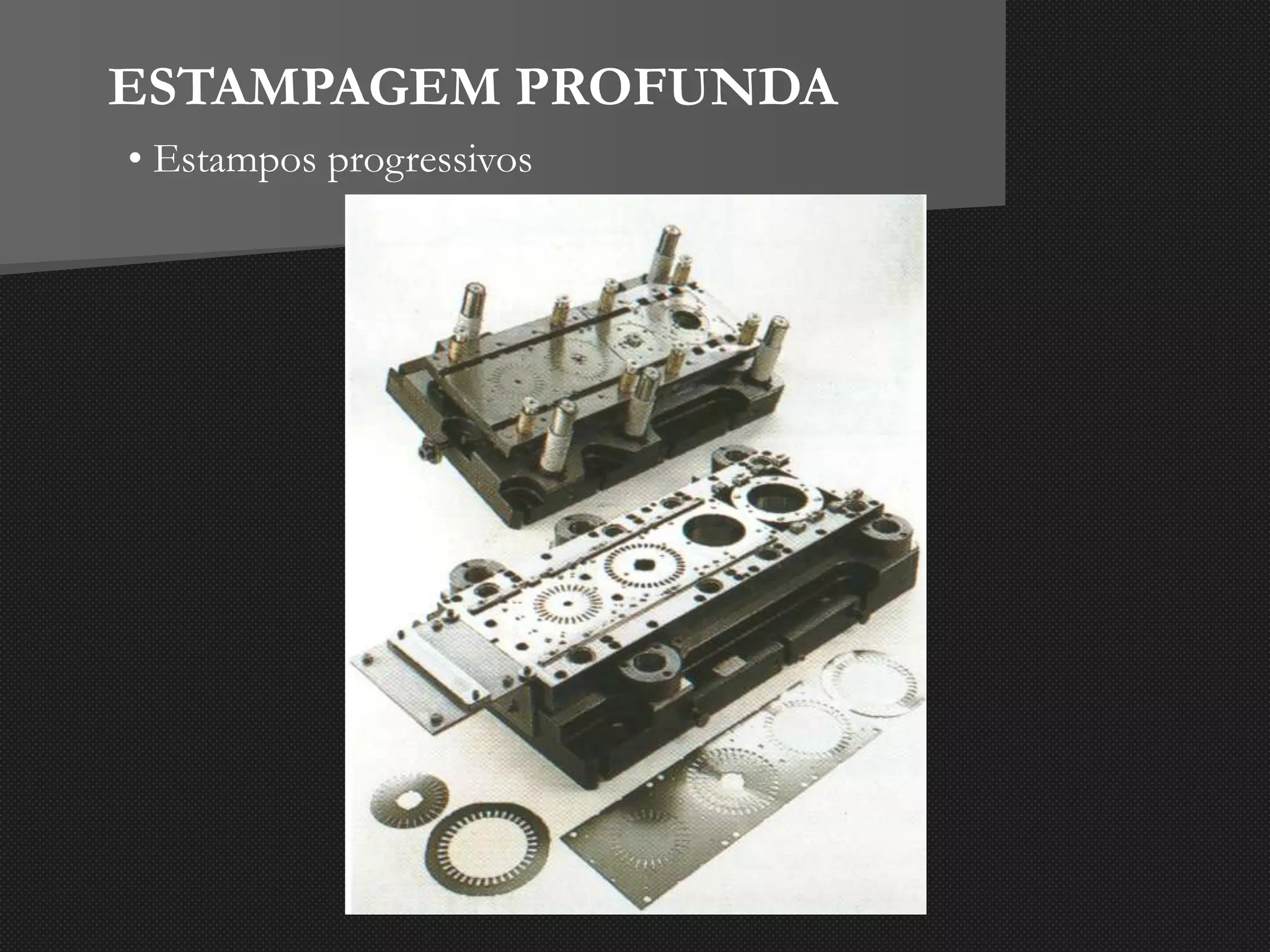

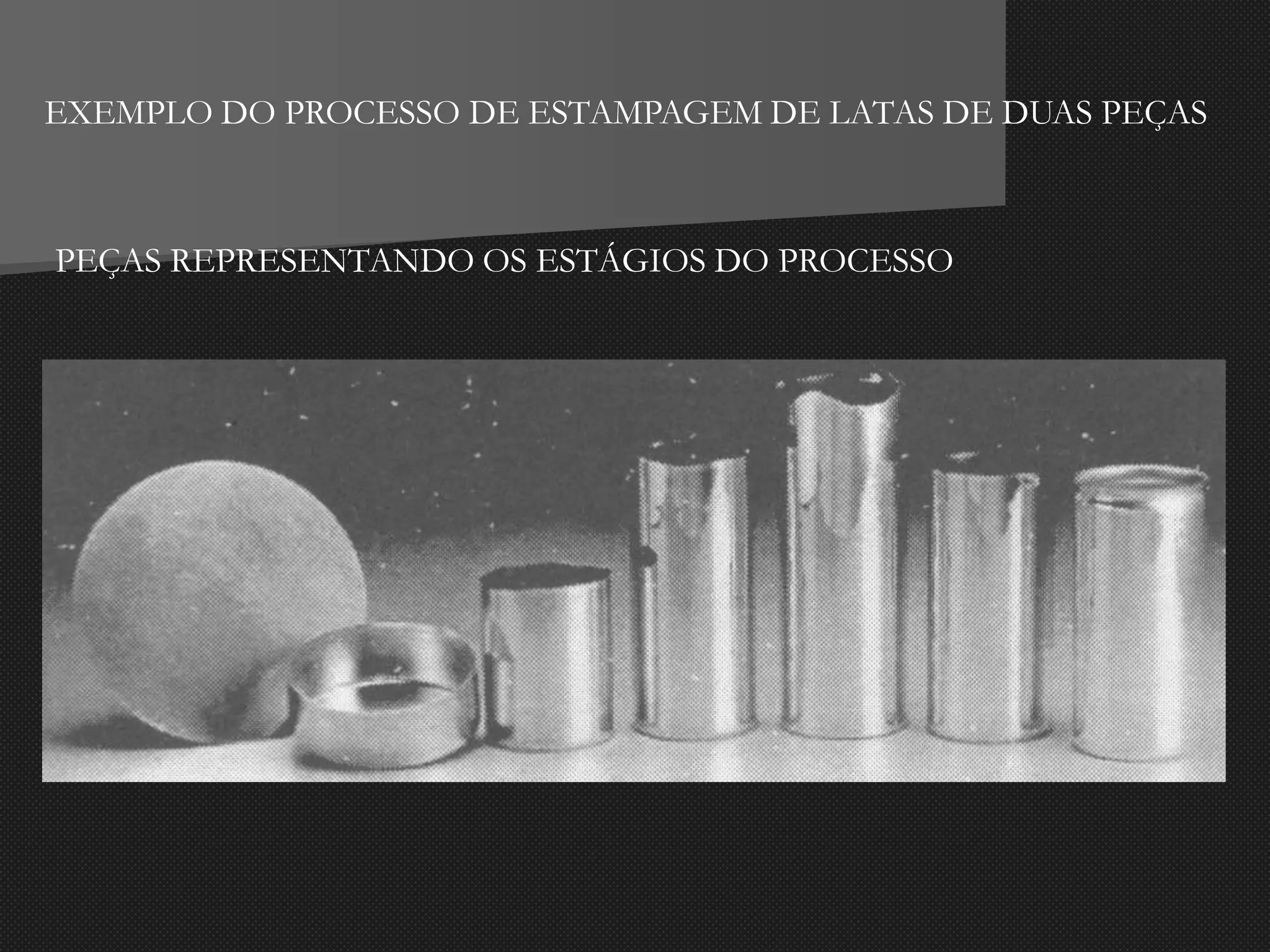

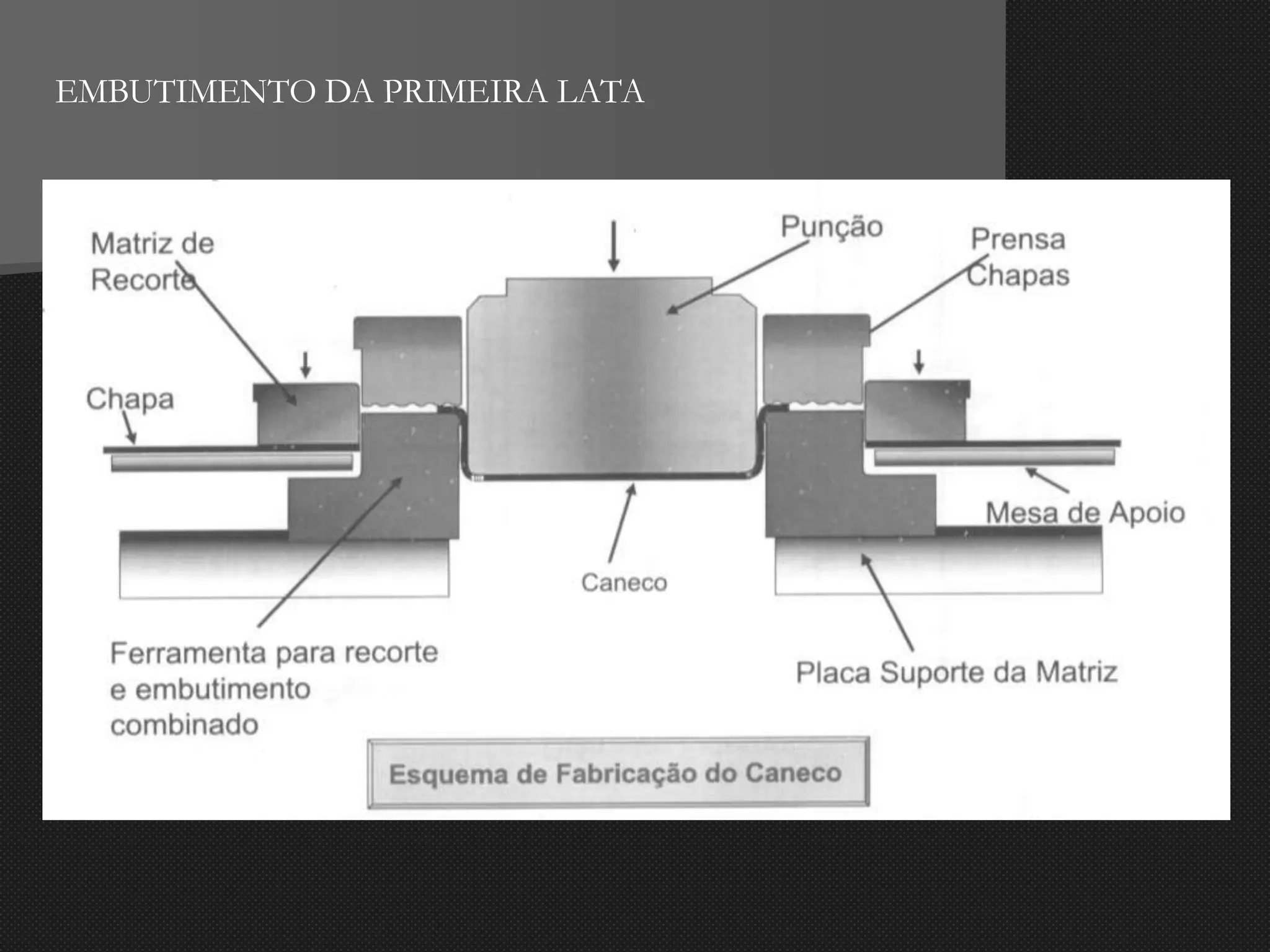

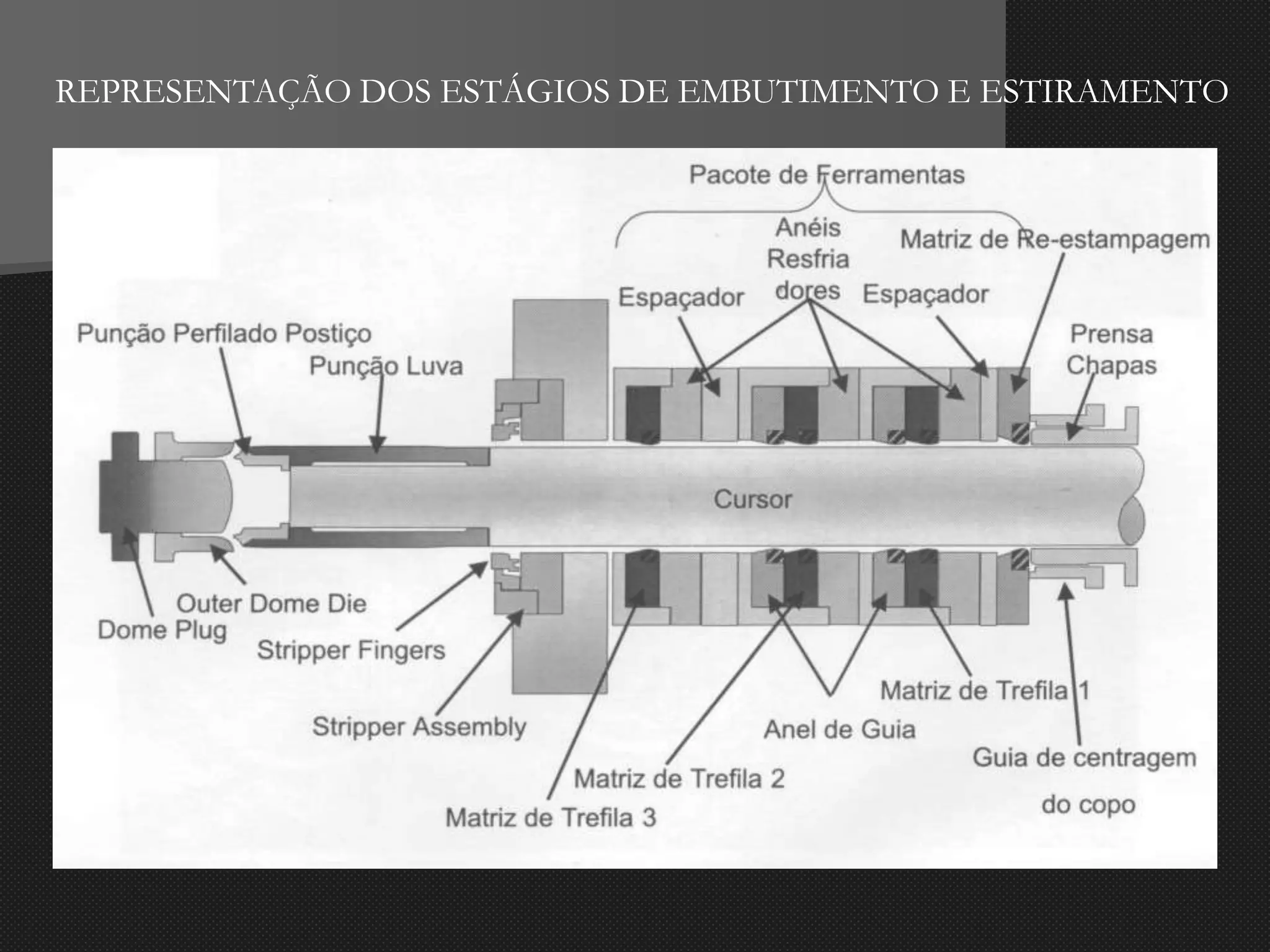

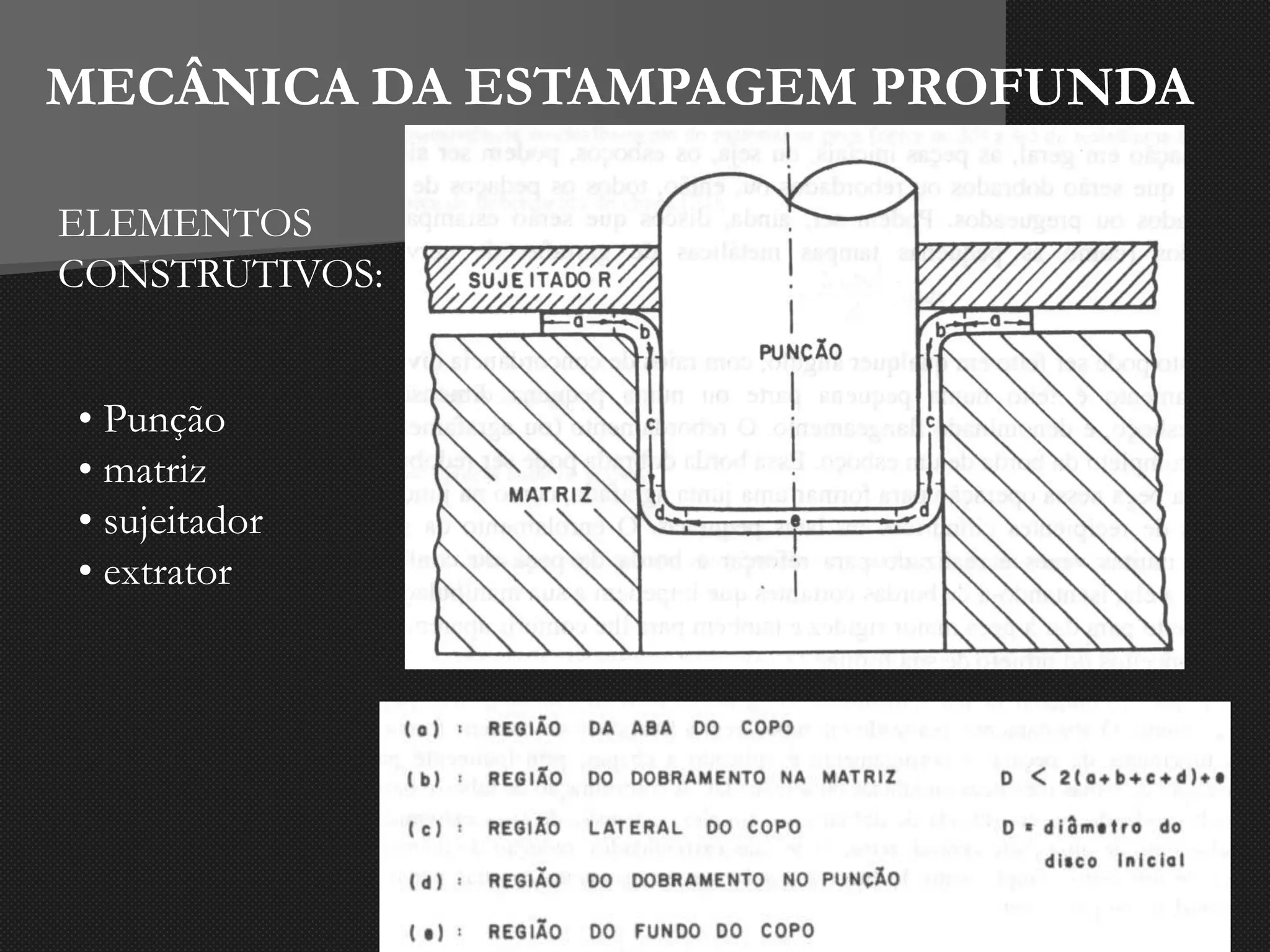

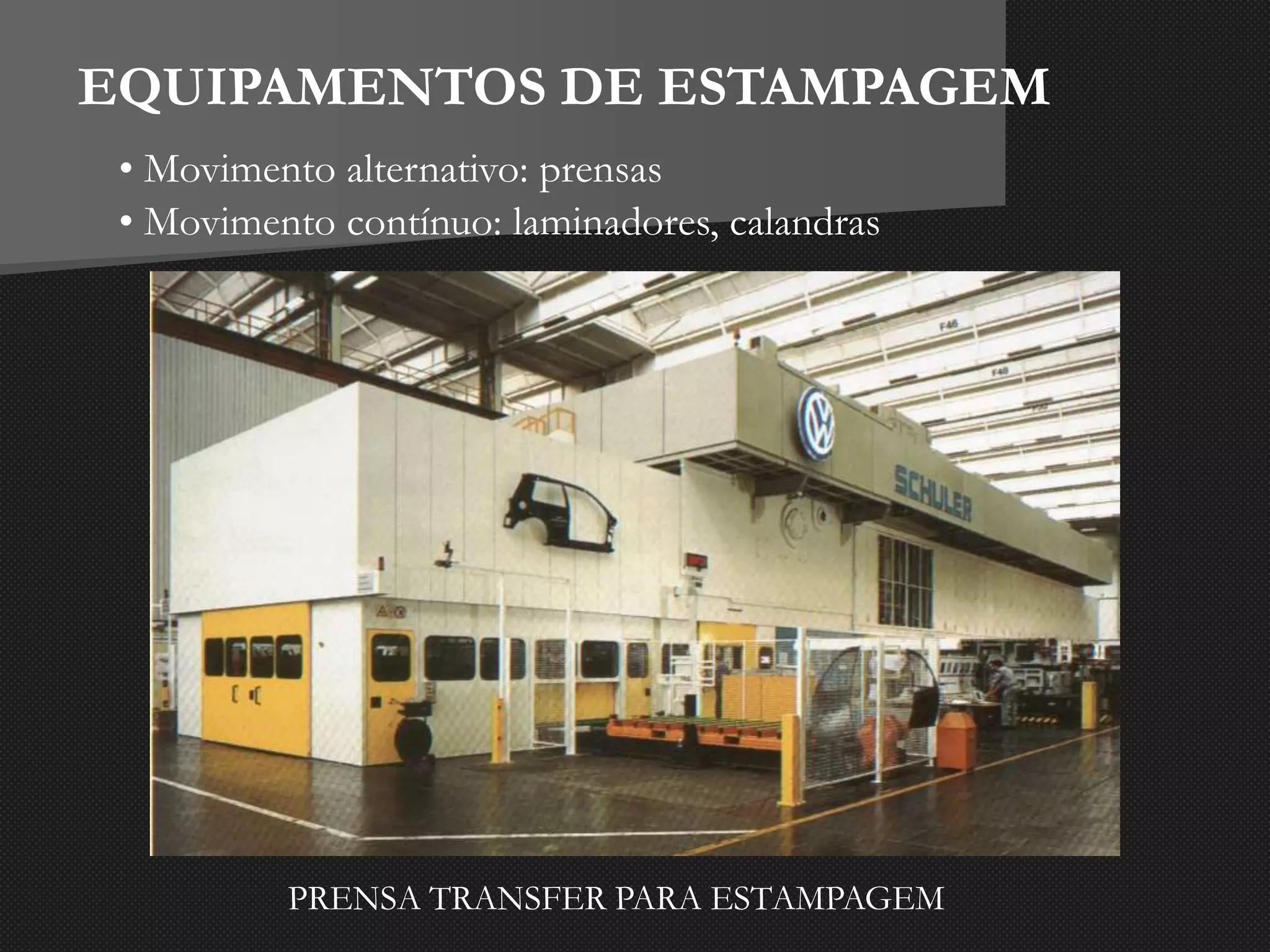

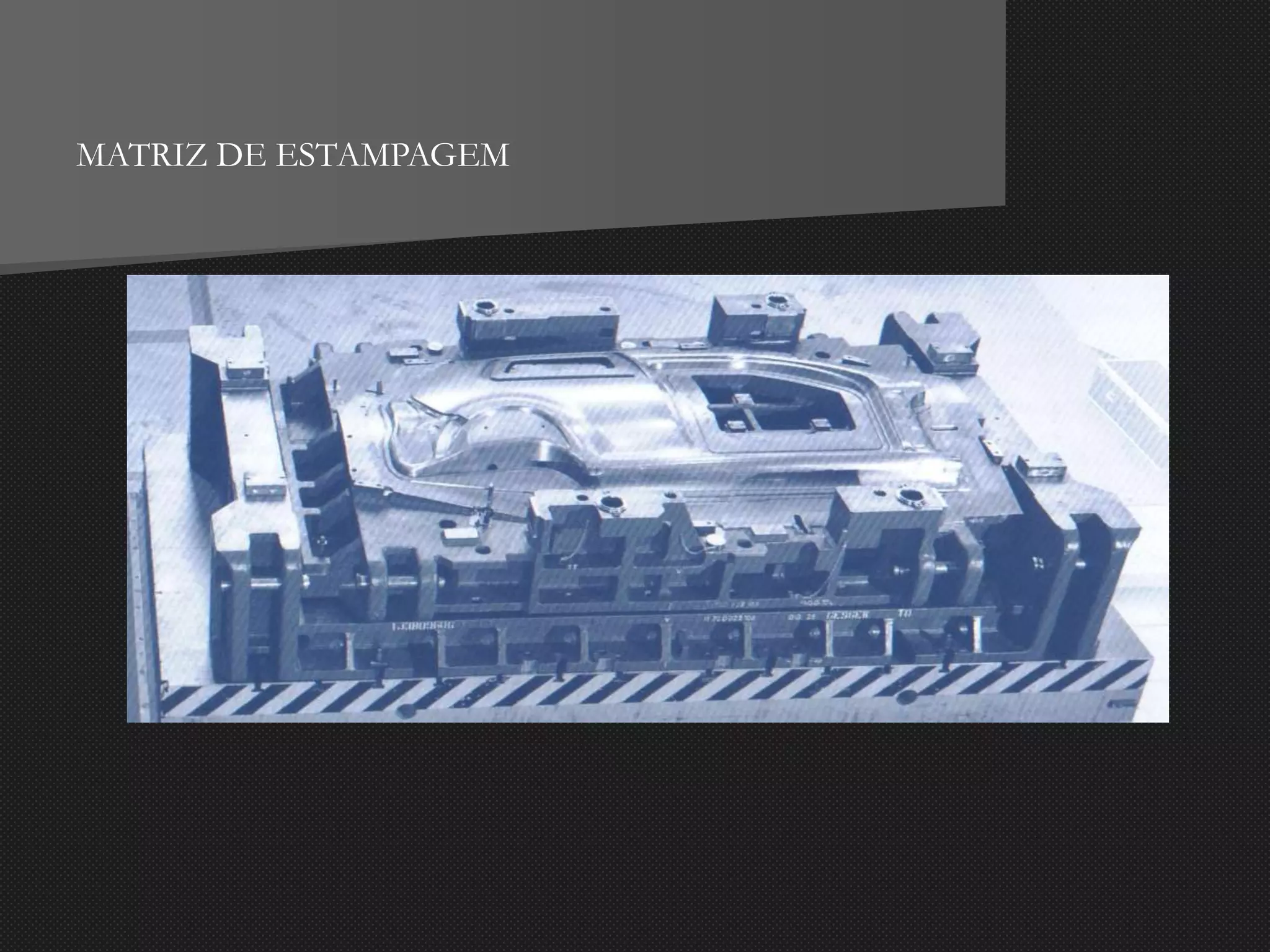

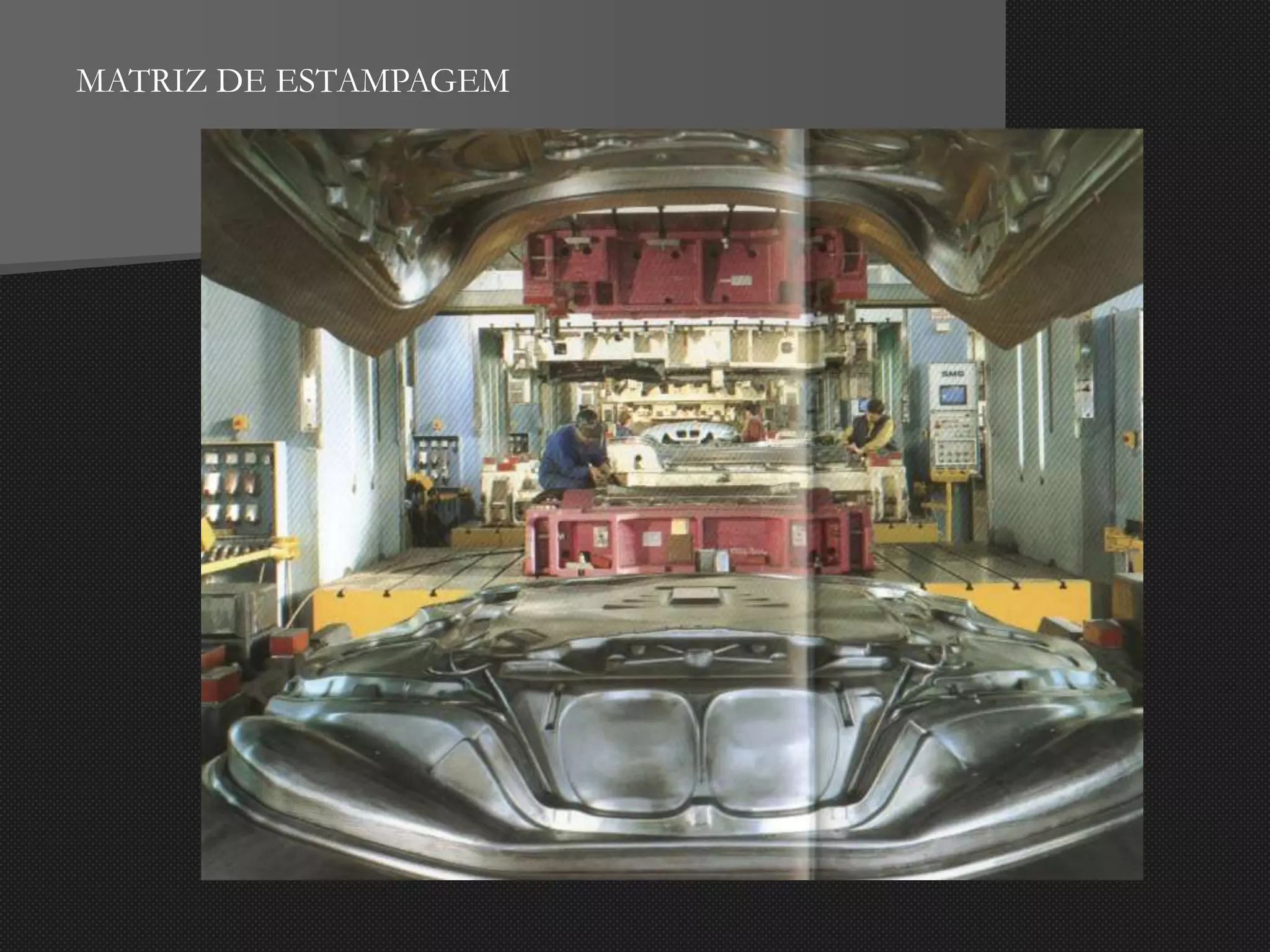

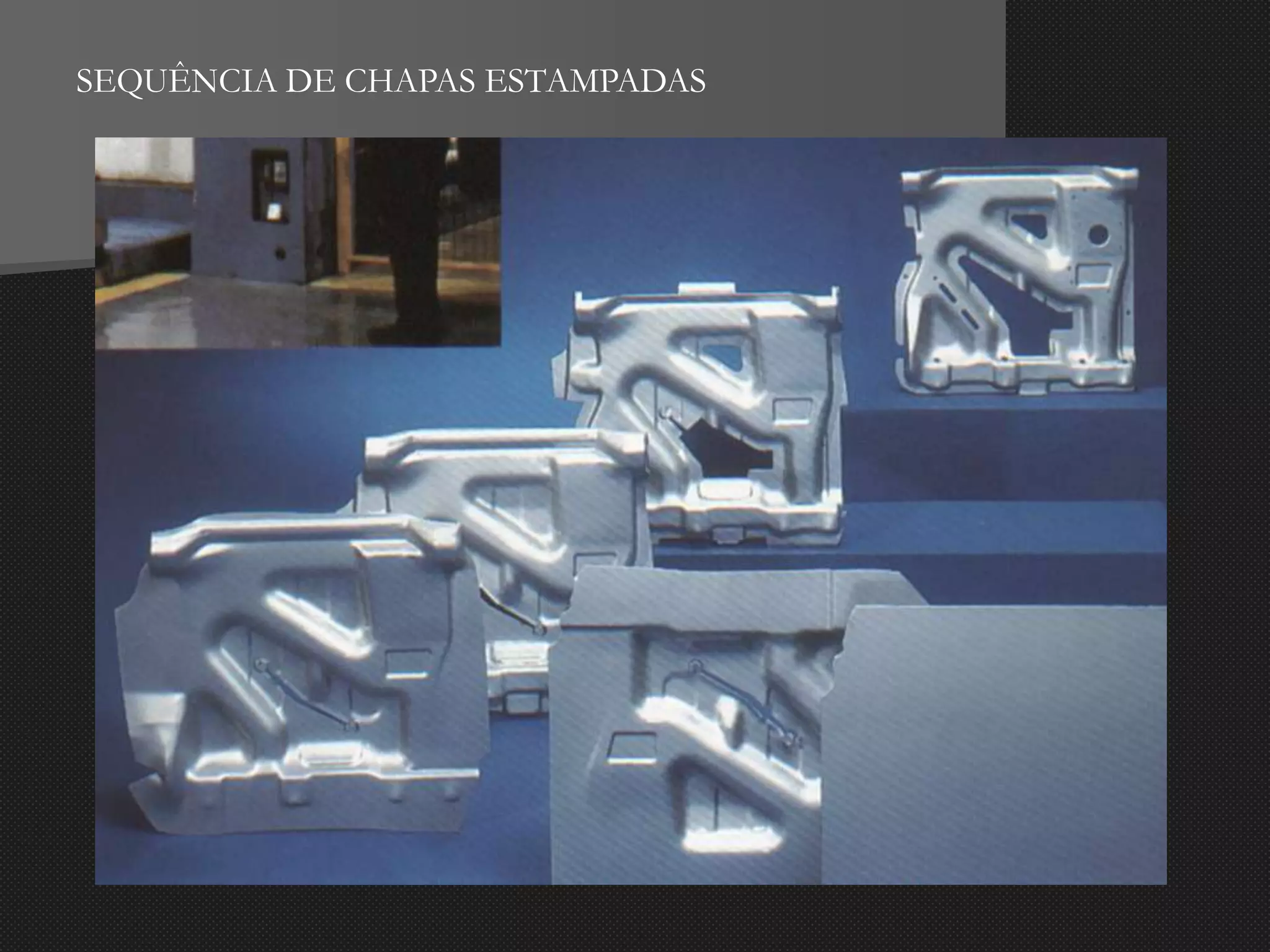

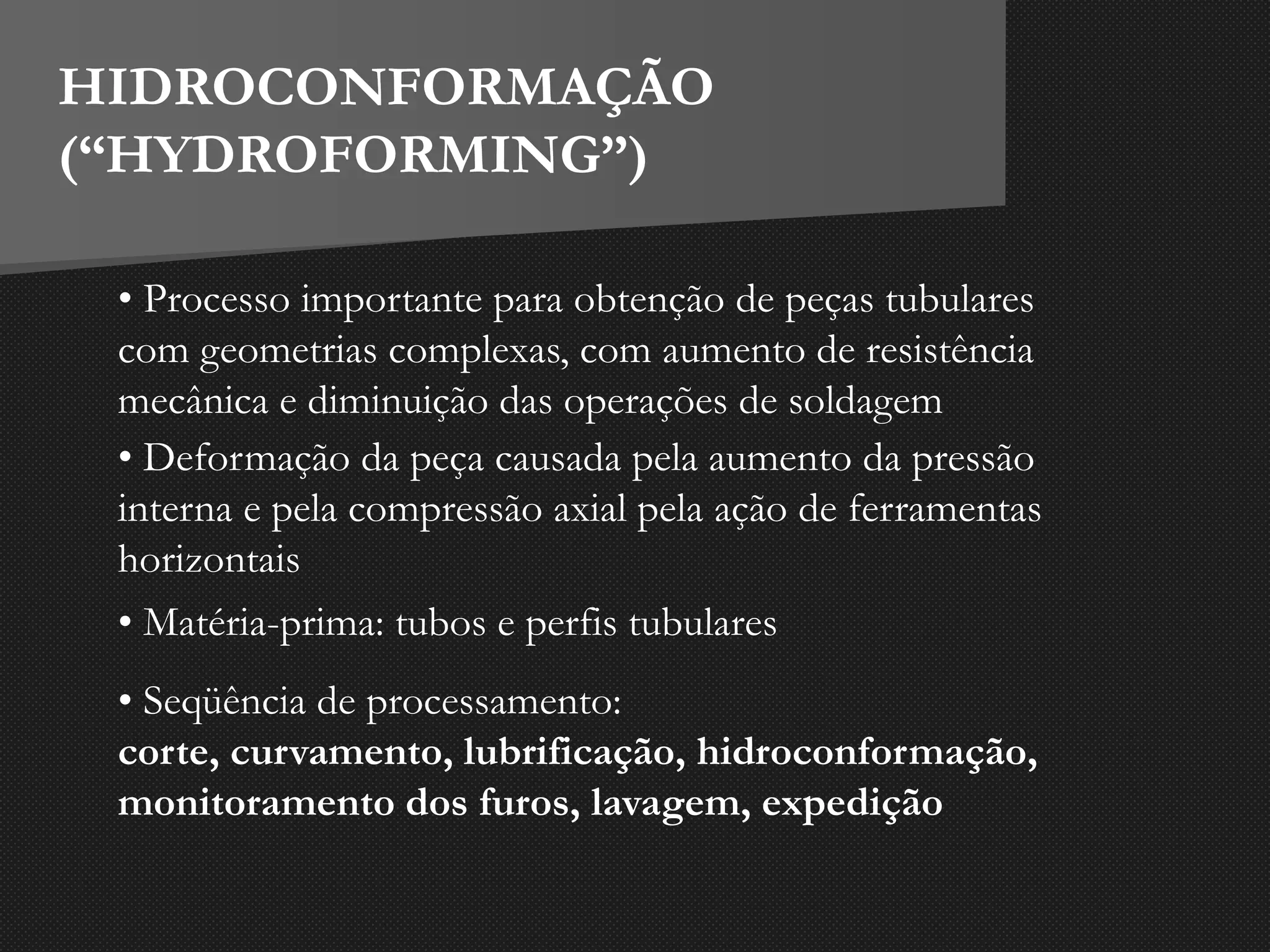

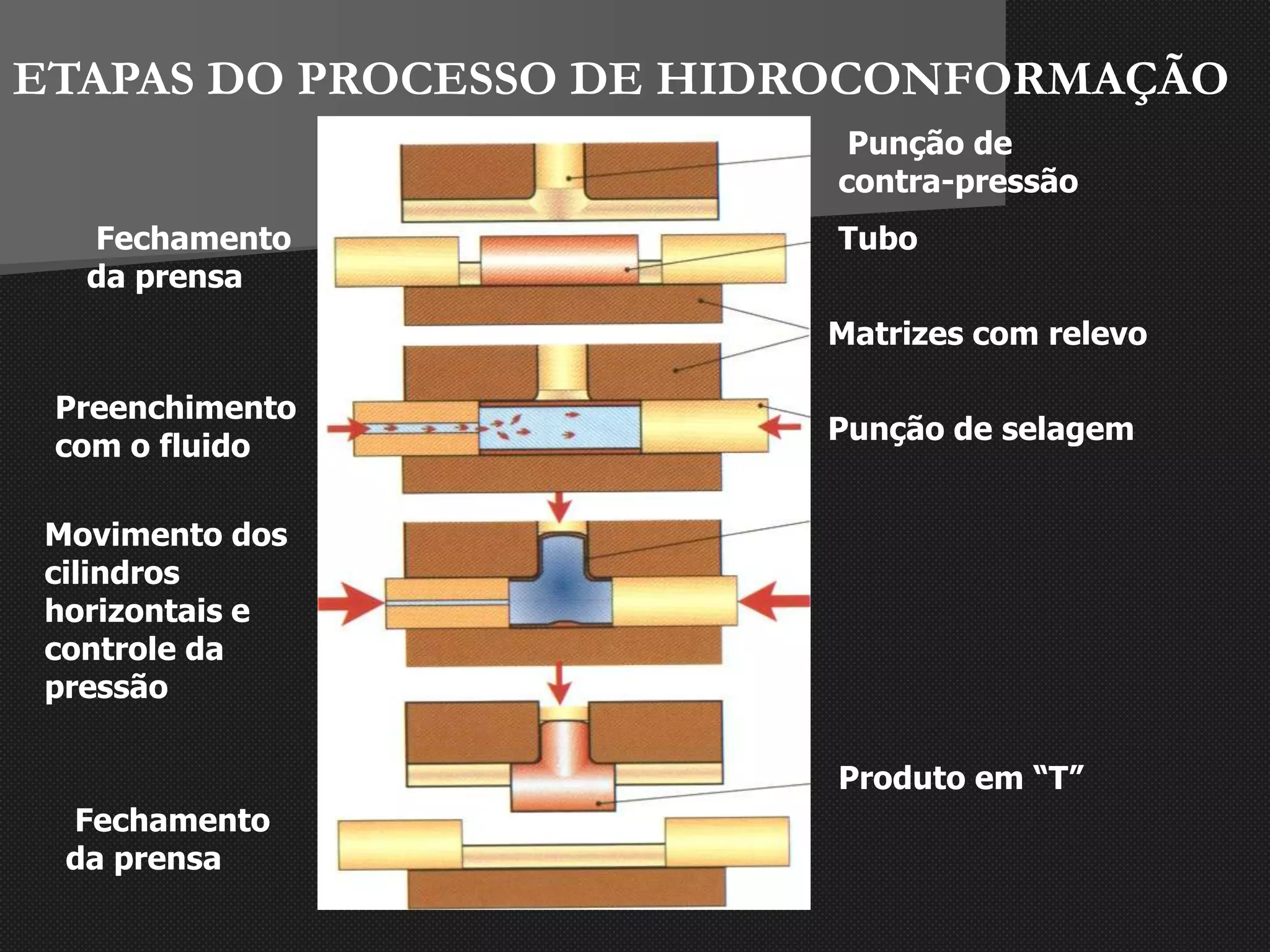

Estampagem é um processo de conformação mecânica que deforma chapas de metal através de ferramentas para dar forma e dimensão a peças. Inclui processos como estampagem profunda, dobra, embutimento e hidroformação para produzir itens como latas, copos e peças estruturais complexas.