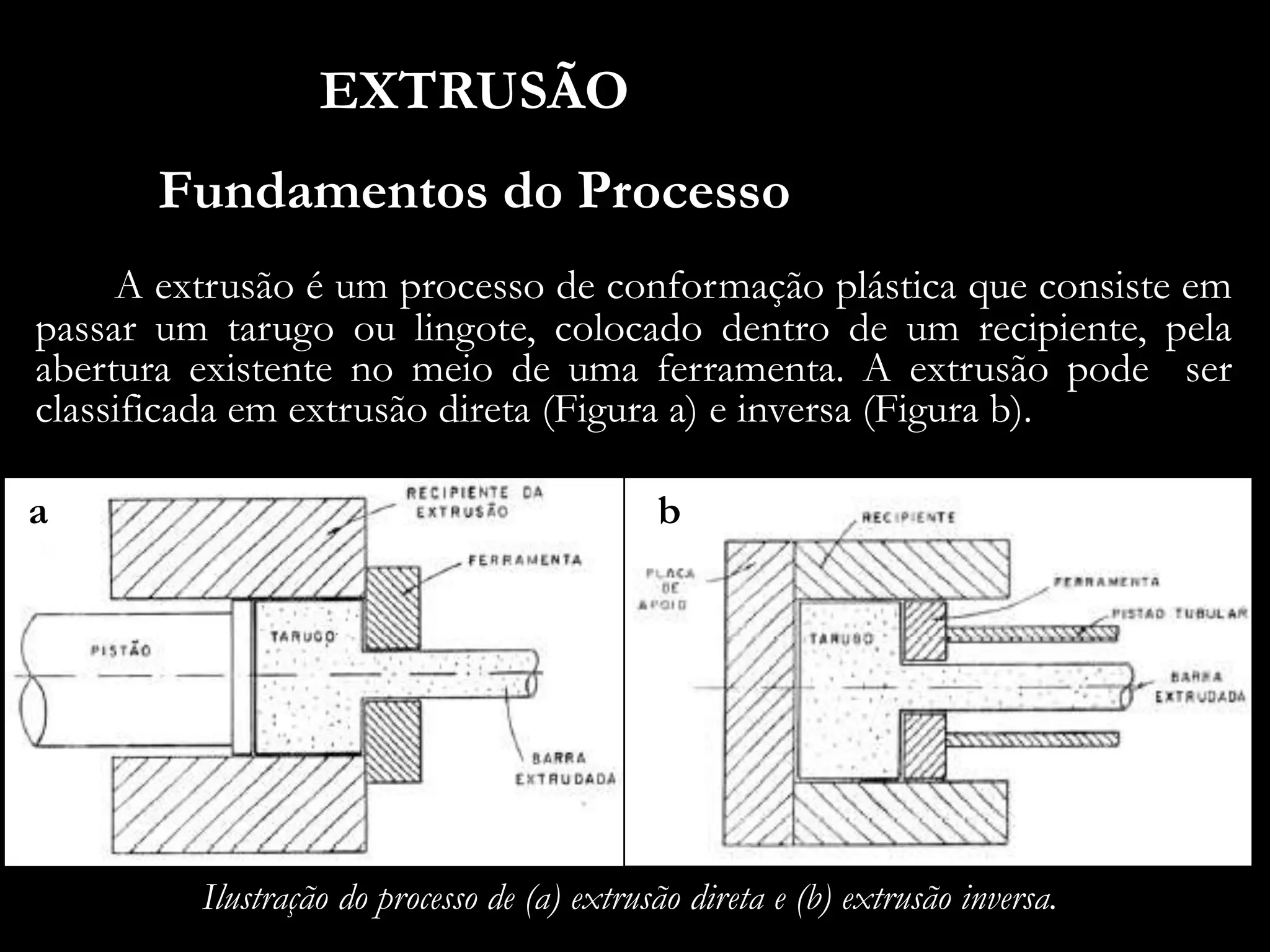

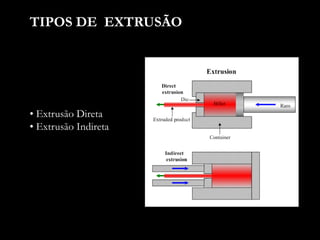

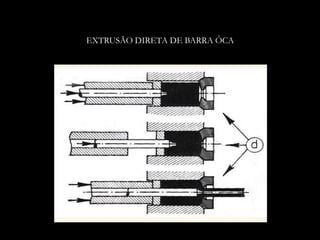

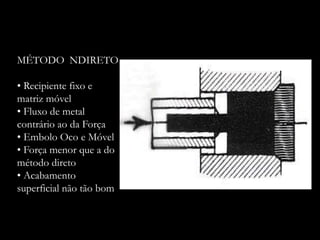

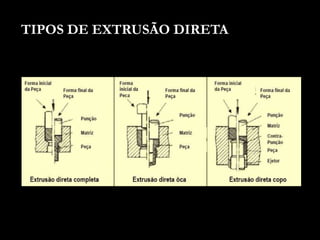

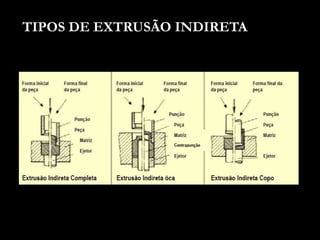

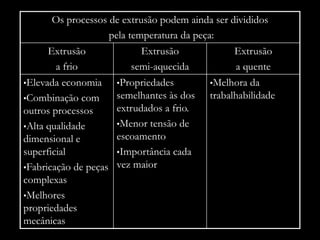

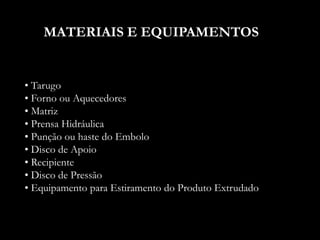

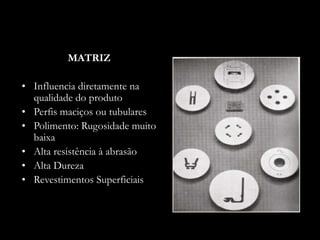

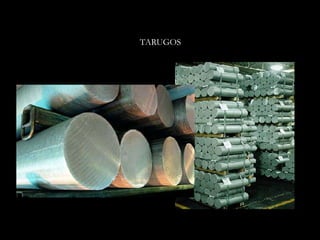

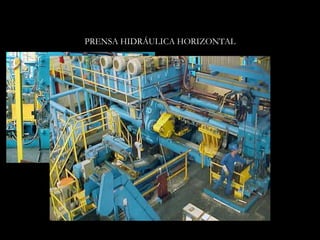

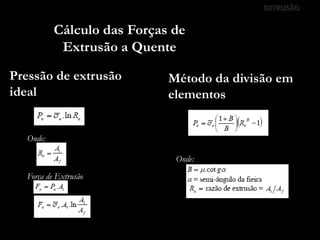

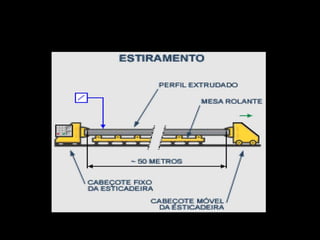

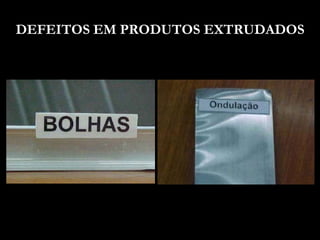

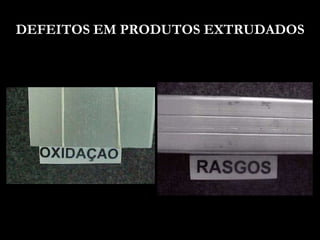

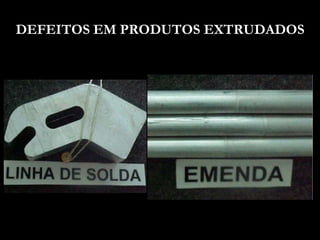

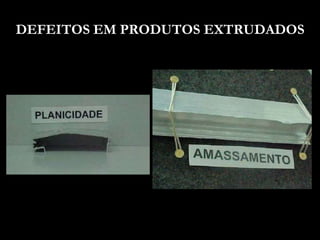

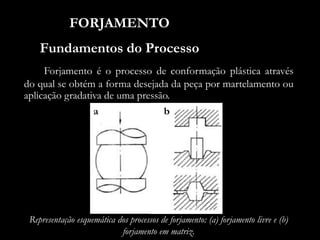

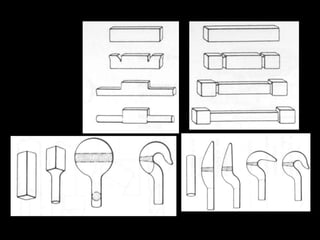

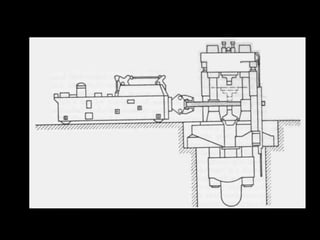

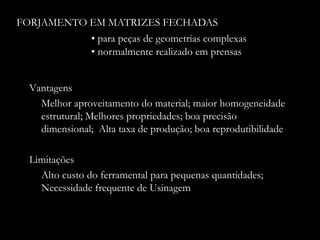

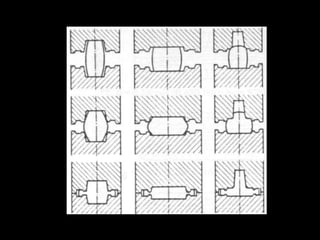

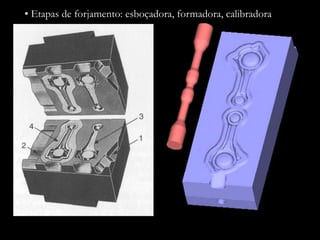

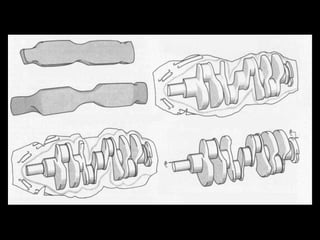

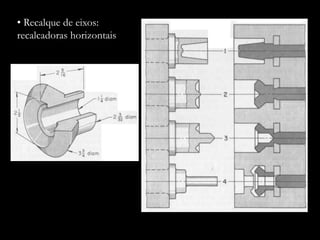

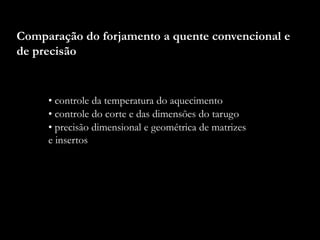

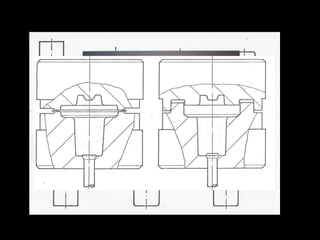

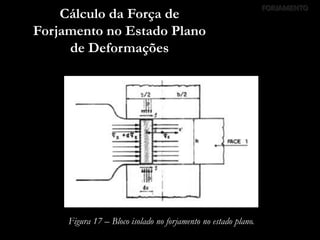

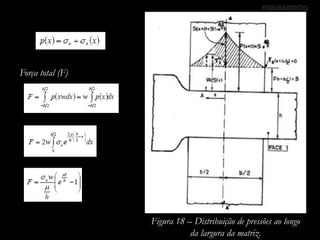

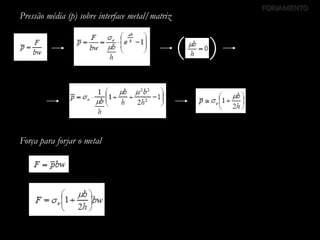

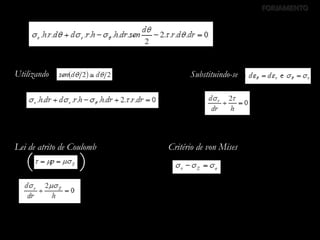

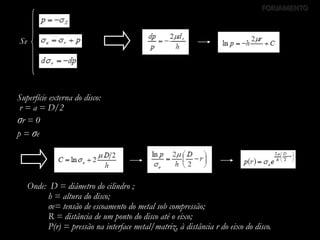

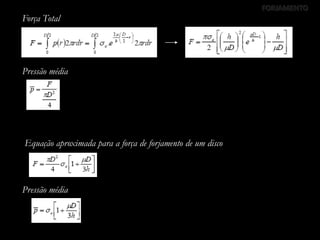

O documento descreve o processo de extrusão, no qual um material é deformado plasticamente através de uma matriz usando uma prensa. O processo pode ser direto ou inverso. Também fornece detalhes sobre os equipamentos, materiais, cálculos e defeitos associados à extrusão e ao processo de forjamento.