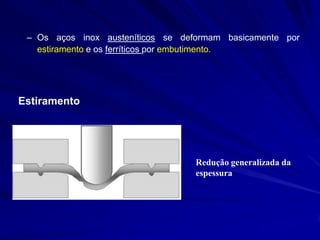

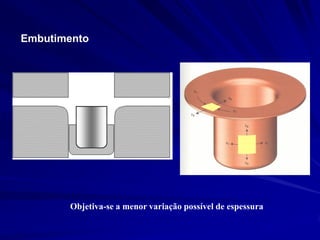

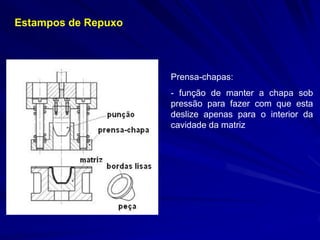

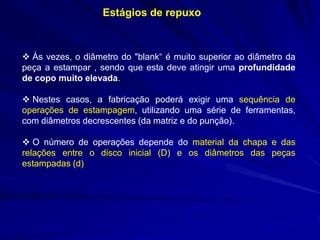

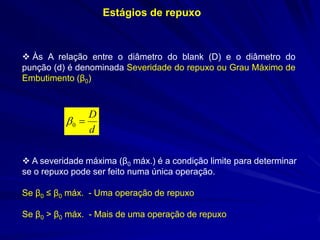

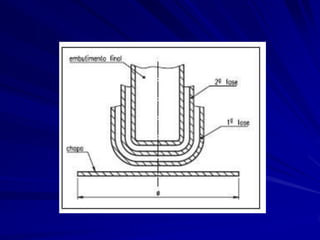

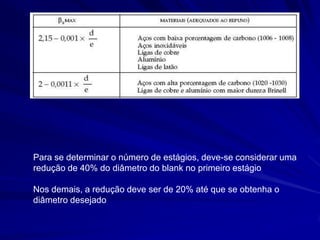

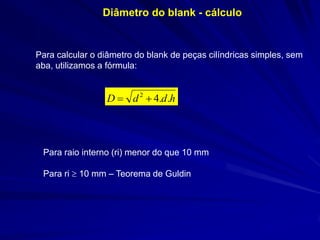

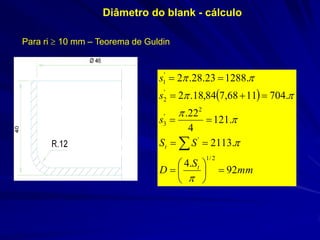

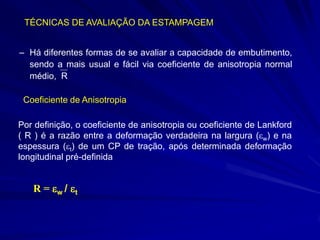

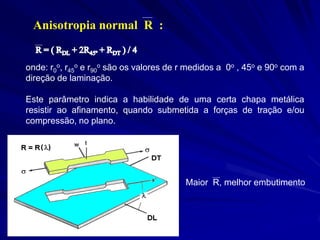

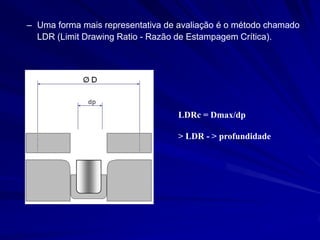

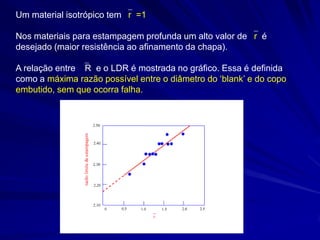

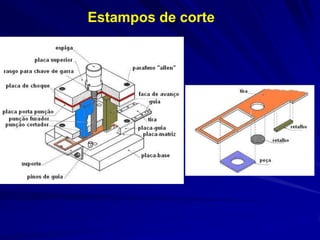

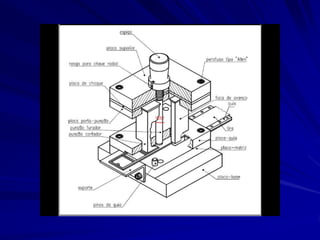

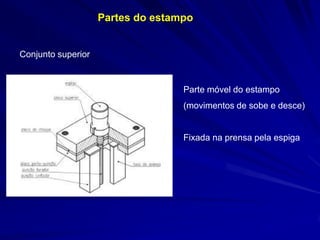

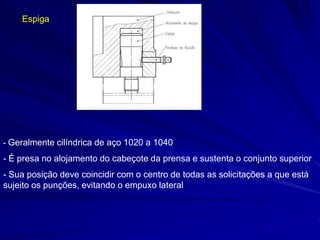

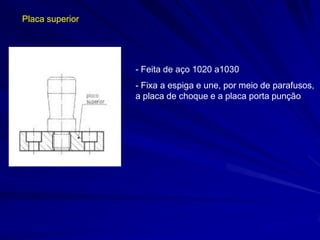

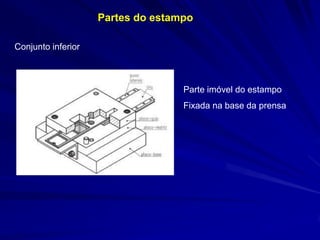

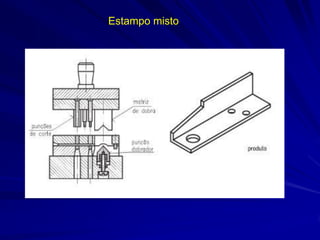

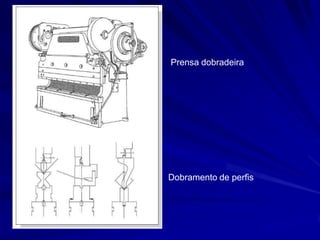

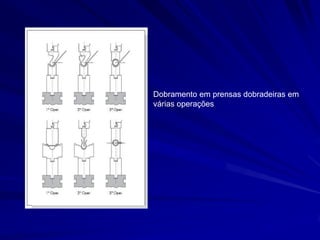

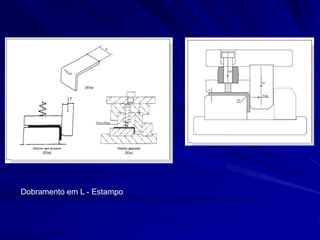

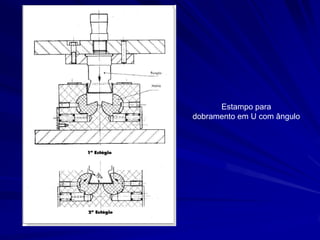

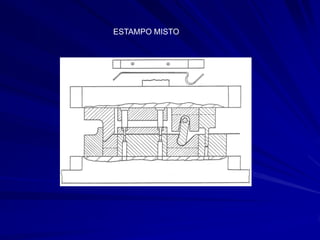

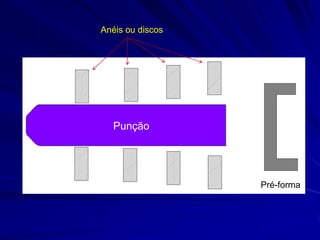

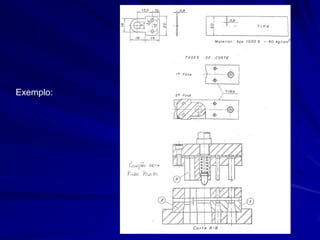

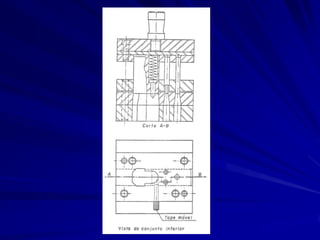

O documento descreve os processos de estampagem e conformação mecânica de chapas metálicas. A estampagem consiste em deformar uma chapa plana usando uma matriz e um punção para dar forma à peça. Existem diferentes tipos como estampagem profunda, corte e dobramento. As máquinas usadas são prensas mecânicas ou hidráulicas e as ferramentas principais são matriz e punção.