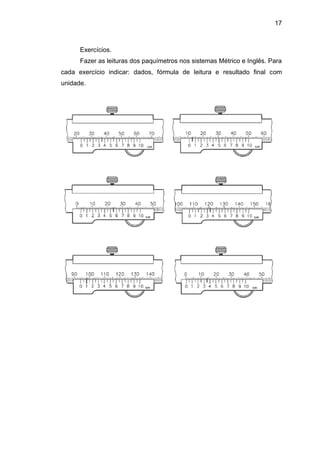

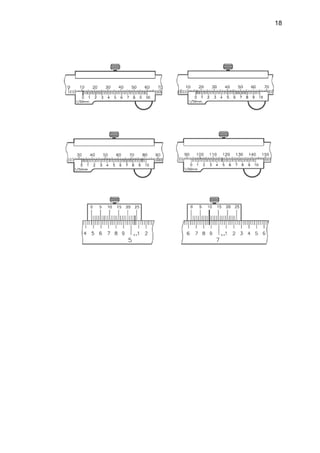

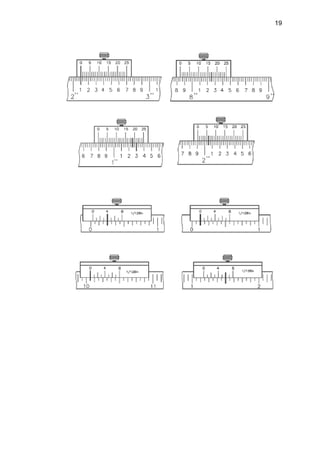

1. O documento descreve conceitos de metrologia e instrumentos de medição, incluindo sistemas de unidades, tolerâncias, rugosidade e tolerâncias geométricas.

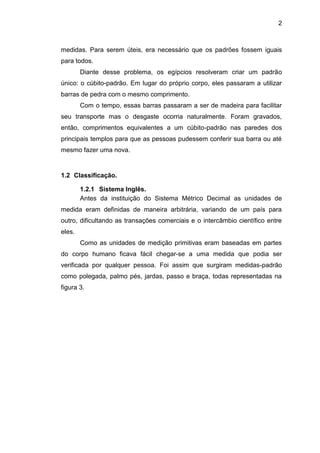

2. É apresentada uma classificação dos principais sistemas de unidades e sua relação, assim como técnicas de conversão entre eles.

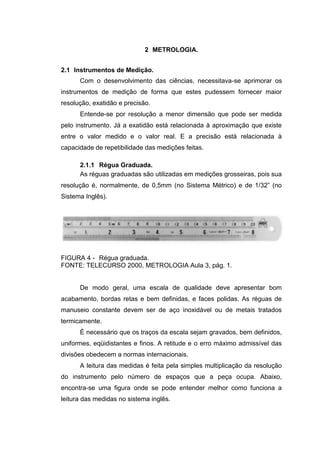

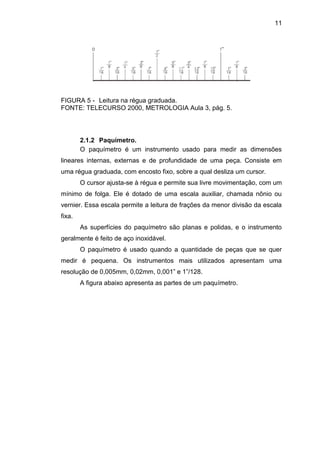

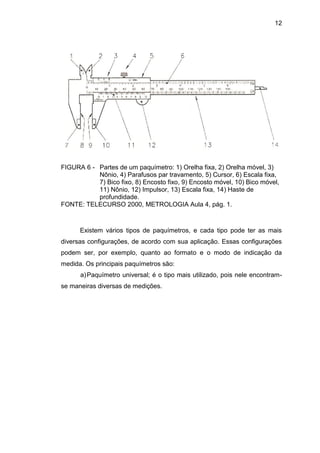

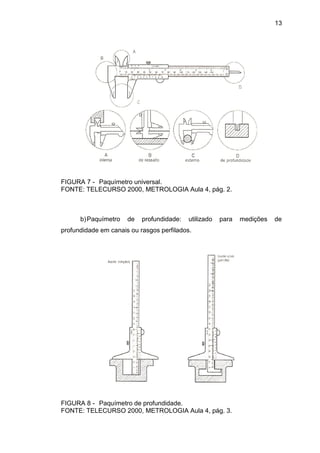

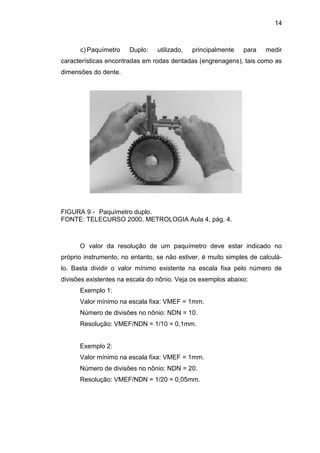

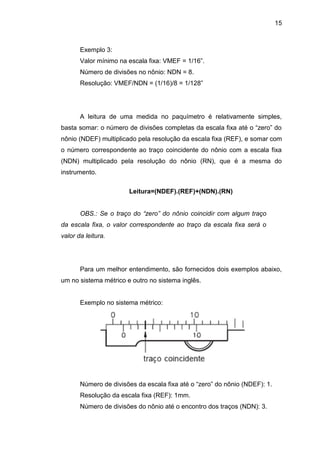

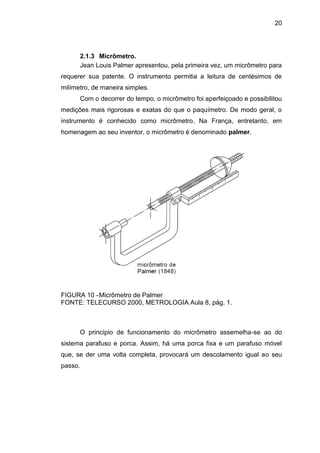

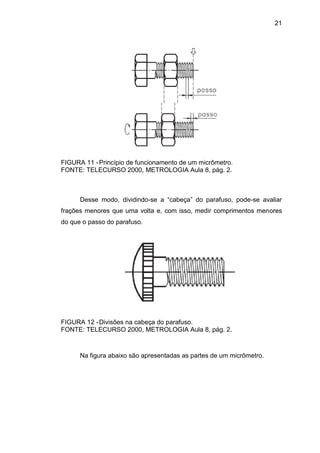

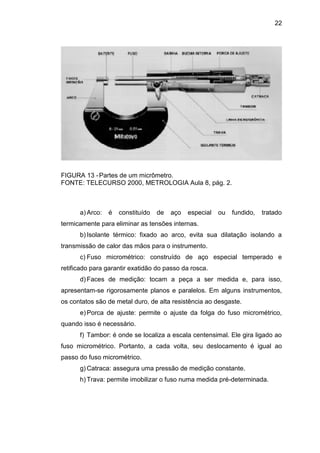

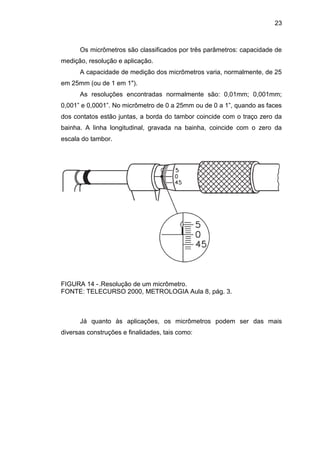

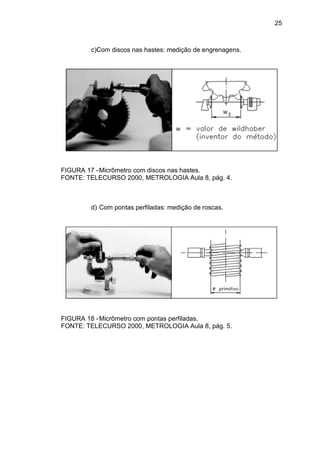

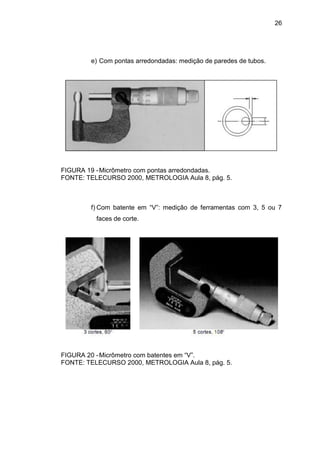

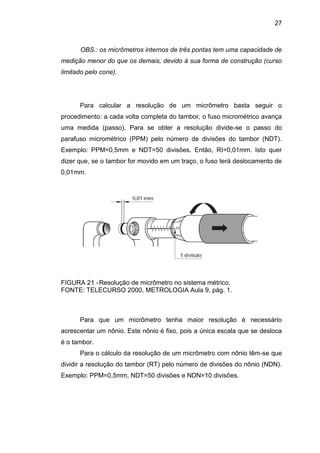

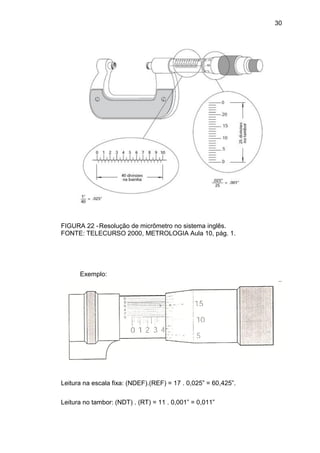

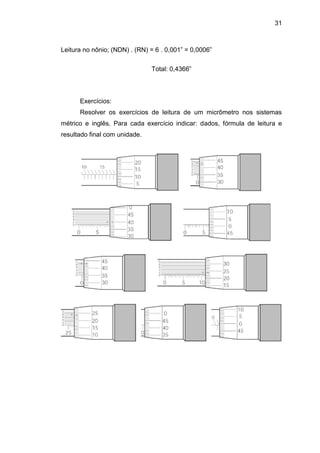

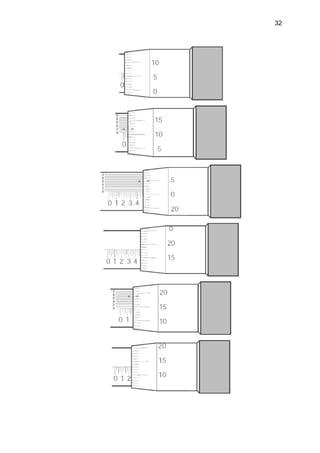

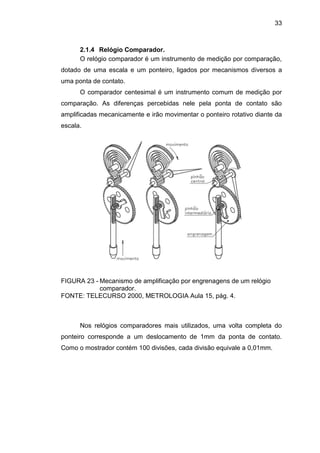

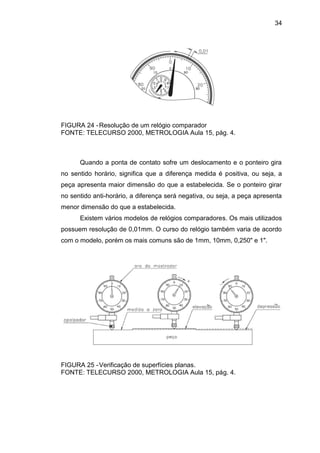

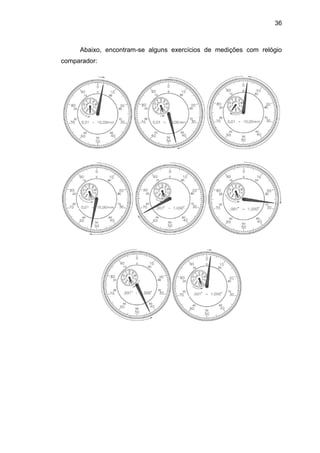

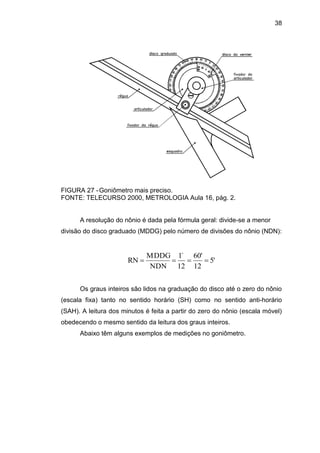

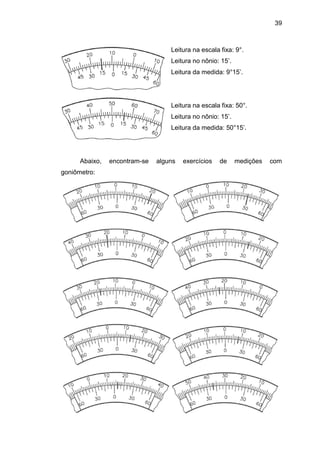

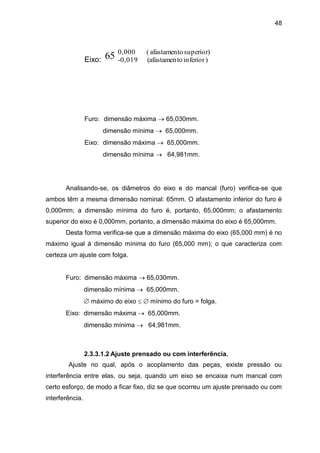

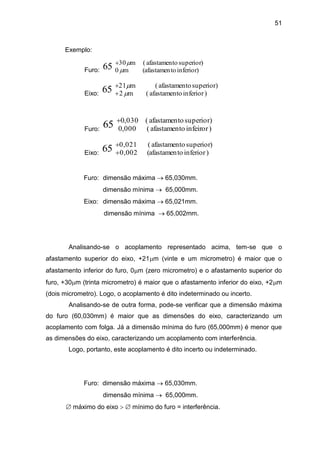

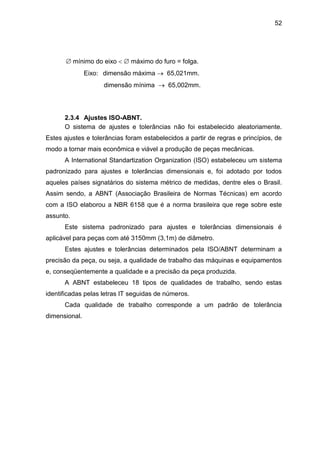

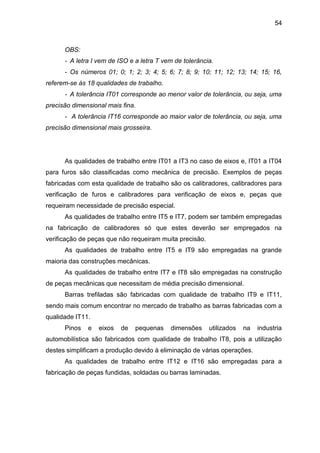

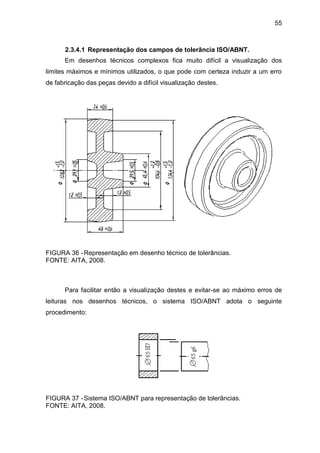

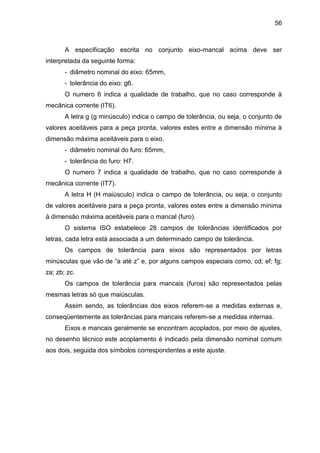

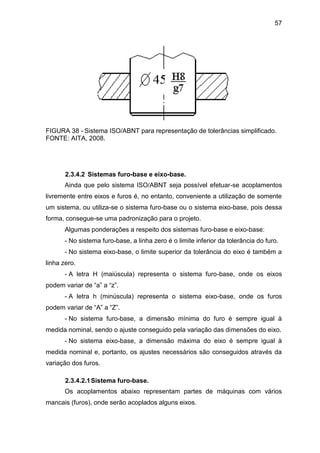

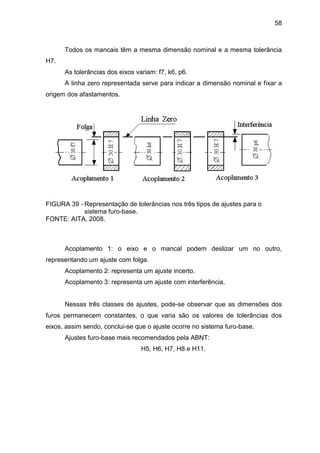

3. São descritos diversos instrumentos de medição como micrômetro, paquímetro, relógio comparador e seus princípios de funcionamento. Conceitos como erros de medição, tolerâncias dimensionais e de ajuste