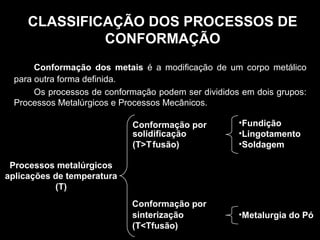

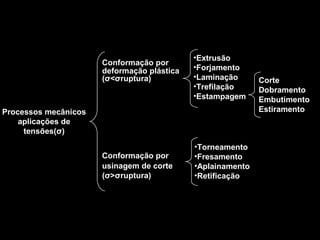

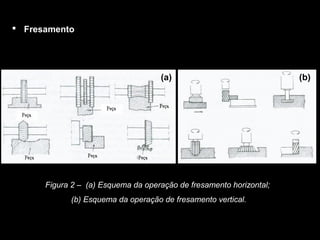

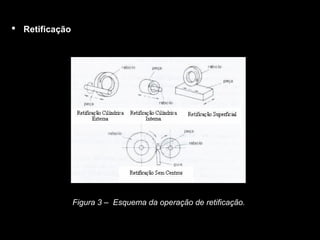

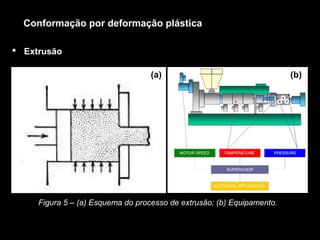

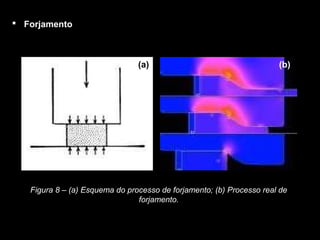

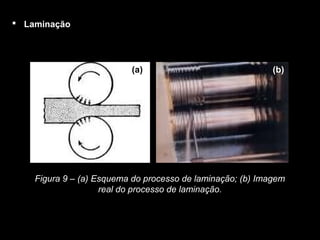

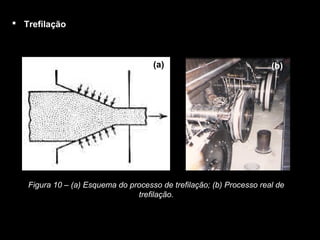

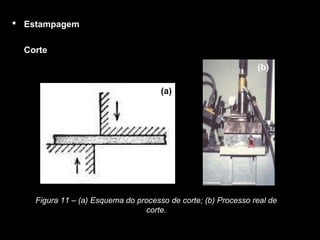

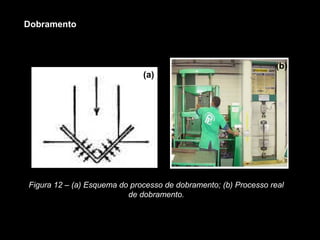

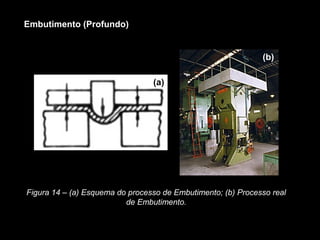

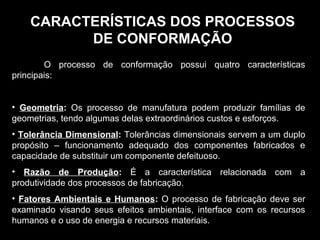

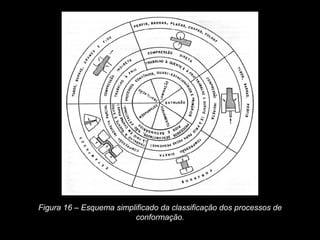

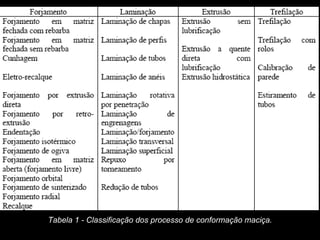

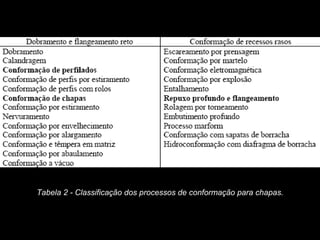

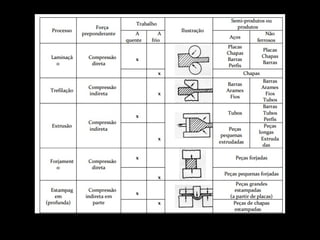

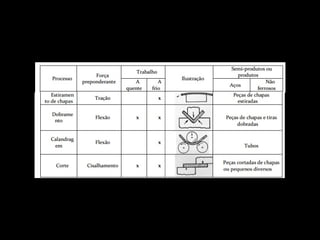

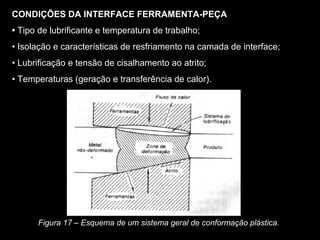

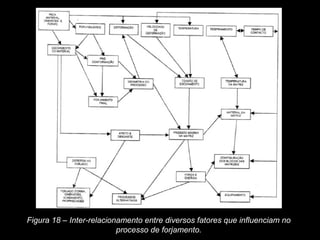

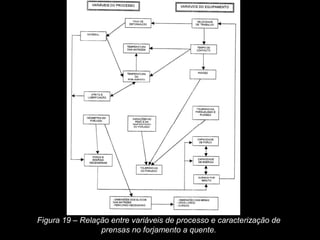

O documento discute os processos de conformação plástica de metais. Estes processos podem ser divididos em processos metalúrgicos e processos mecânicos. Os processos mecânicos incluem usinagem de corte como torneamento e fresamento, e deformação plástica como extrusão, forjamento, laminação e estampagem. Várias variáveis influenciam estes processos como propriedades do material, geometria das ferramentas, equipamento e condições na interface entre a ferramenta e a peça.