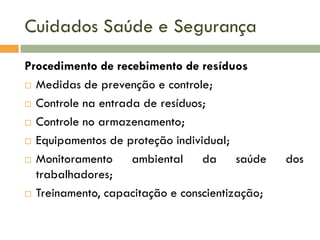

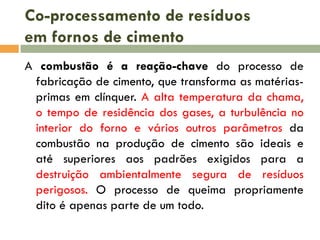

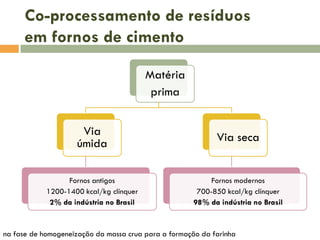

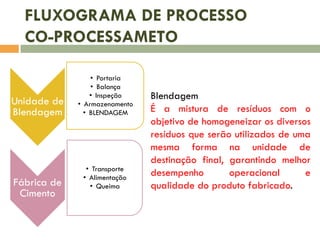

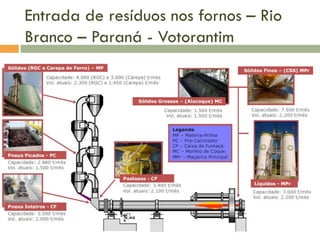

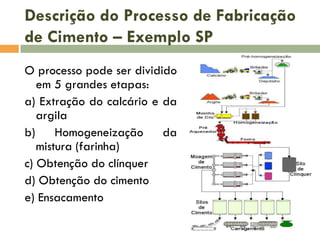

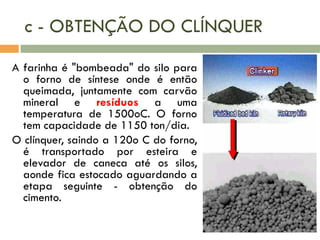

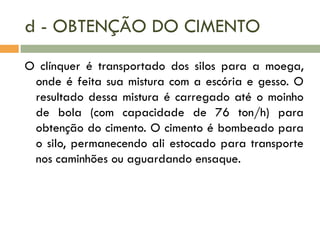

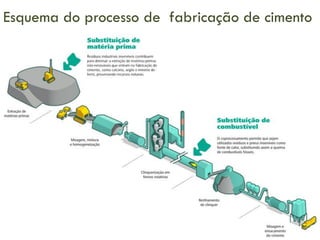

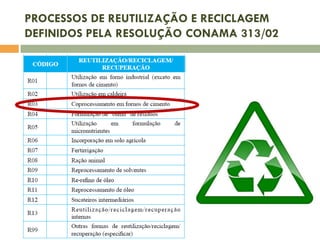

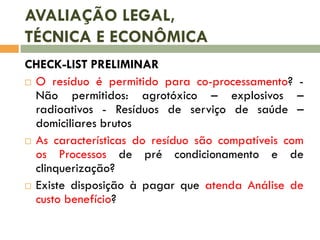

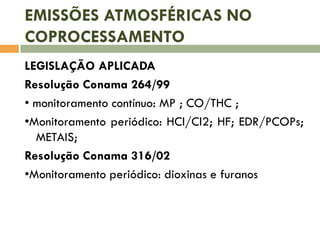

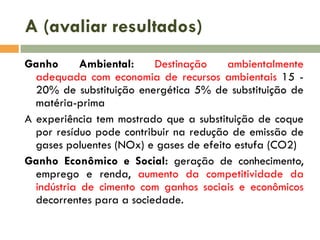

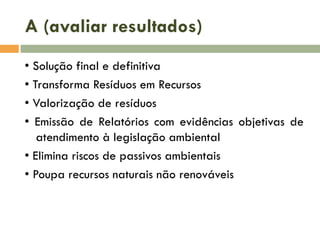

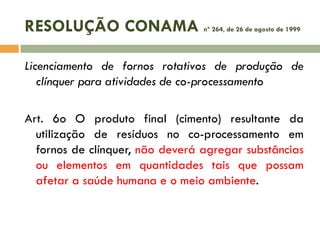

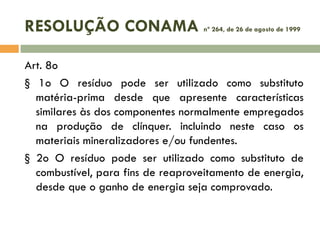

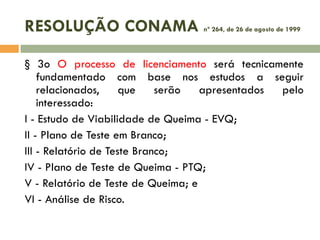

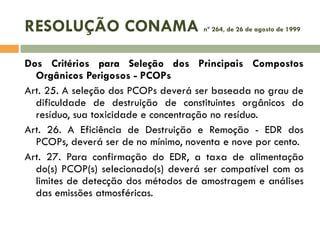

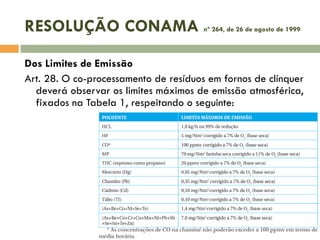

O documento discute o processo de co-processamento, no qual resíduos industriais são reutilizados na produção de cimento. O co-processamento envolve a mistura homogênea de resíduos e matérias-primas, e sua queima em fornos de cimento a altas temperaturas, destruindo componentes orgânicos e inertizando componentes inorgânicos. O documento descreve os cuidados necessários com transporte, armazenamento, saúde e segurança no processo.

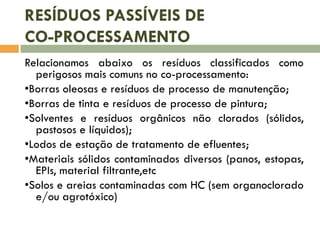

![RESÍDUOS PASSÍVEIS DE

CO-PROCESSAMENTO

Para geradores que não aceitam o aterro como

solução e/ou geradores de grandes volumes de

resíduos com valor agregado [exemplo: pneu; CDR

- Combustível Derivado de Resíduo (normalmente

compreende os rejeitos de processos de coleta

seletiva

e/ou

reciclagem

compostos

majoritariamente de plástico, papel, madeira)], etc](https://image.slidesharecdn.com/aula7-co-processamento-131219111857-phpapp02/85/Aula-7-co-processamento-4-320.jpg)