1) O documento descreve uma tese de doutorado sobre o uso de resíduos industriais no processo de fabricação de cimento.

2) Foram realizados testes em clínqueres industriais e experimentais para avaliar a incorporação de elementos traços no clínquer e sua imobilidade.

3) Os resultados mostraram que a microestrutura do clínquer foi preservada, houve incorporação seletiva de elementos traços do resíduo no clínquer co-processado, e não ocorreu solubilização significativa desses elementos nos cimentos

![viii

Figura 39. Distribuição de elementos traços nas amostras de clínquer coprocessados ....................................................................................................

114

Figura 40. Interseção entre as áreas de distribuição de elementos traços

dos clínqueres não co-processados e co-processados ...................................

115

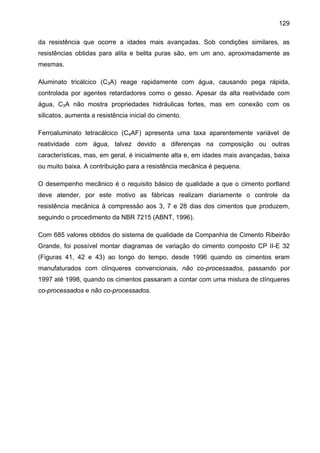

Figura 41. Curvas de resistências mecânicas a 1, 3, 7 e 28 dias de cimentos

industriais de 1996 ...........................................................................................

130

Figura 42. Curvas de resistências mecânicas a 1, 3, 7 e 28 dias de cimentos

industriais de 1997 ...........................................................................................

130

Figura 43. Curvas de resistências mecânicas a 1, 3, 7 e 28 dias de cimentos

industriais de 1998 ...........................................................................................

131

Figura 44. Composição ideal das fases cristalinas de clínquer portland em

relação às razões {[(C+A)/C]-1} versus {[(C+S)/C]-1}, onde C = CaO, A =

Al2O3; S = SiO2 ................................................................................................

134

Figura 45. Proporção molecular de PbO em fases cristalinas de clínquer .....

136

Figura 46. Proporção molecular de ZnO em fases cristalinas de clínquer ......

136

Figura 47. Proporção molecular de V2O5 em fases cristalinas de clínquer .....

137

Figura 48. Proporções moleculares de elementos maiores em C3S e C2S

nos clínqueres experimentais não-dopado e dopados (V, Pb, e Zn) ...............

138/

139

Figura 49. EDS em esférula enriquecida em Pb inclusa em cristal de C3S de

clínquer experimental dopado com Pb .............................................................

140

Figura 50. EDS em cristal de periclásio (MgO) enriquecido em Zn de

clínquer experimental dopado com Zn .............................................................

142

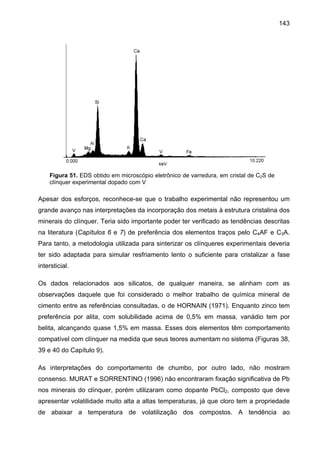

Figura 51. EDS em cristal de C2S de clínquer experimental dopado com V ..

143

Índice de Tabelas

Tabela 1. Condições instrumentais do espectrômetro de fluorescência de

raios X .............................................................................................................

14

Tabela 2. Quantidades de materiais para confecção da argamassa para

corpos-de-prova ...............................................................................................

21

Tabela 3. Eficiência de destruição de resíduos em fornos de cimento e

dados de emissões ..........................................................................................

44

Tabela 4. Níveis de metais em matérias-primas primárias e combustíveis

fósseis .............................................................................................................

51](https://image.slidesharecdn.com/maringolov2001-140203032921-phpapp02/85/Maringolo-v2001-8-320.jpg)

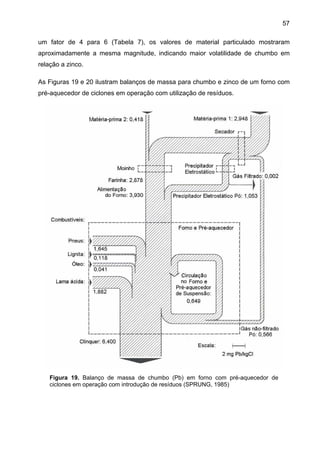

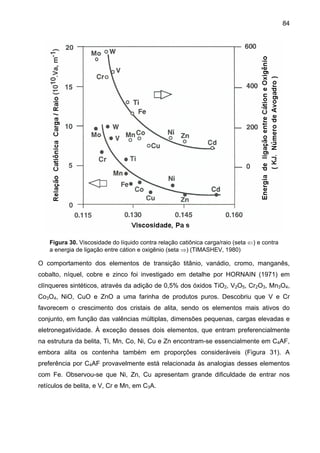

![66

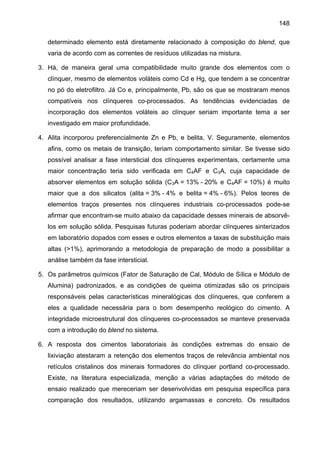

início da cristalização de alita (C3S) a partir de belita (C2S) e CaO nãocombinado (cal livre).

Acima de 1350oC:

Recristalização e desenvolvimento dos cristais de alita (C3S) e belita (C2S) na

presença de fase líquida.

Os módulos químicos estão diretamente correlacionados às reações de clinquerização

(KIHARA et al., 1983). FSC indica a proporção C3S/C2S potencial do clínquer. MS

controla a quantidade de fase líquida e permite avaliar a proporção de silicatos cálcicos

(C3S + C2S) em relação aos aluminatos e ferroaluminatos cálcicos (C3A + C4AF) que

compõem a fase intersticial. MA controla a composição e viscosidade da fase líquida,

com grande influência na temperatura de clinquerização e no processo de granulação

do clínquer, retratando a proporção C3A/C4AF.

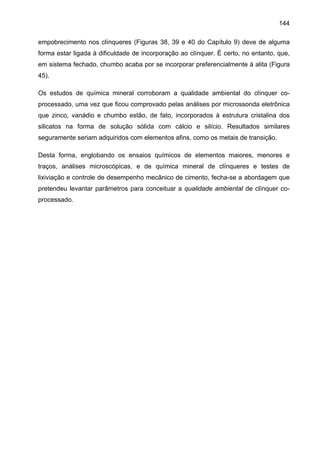

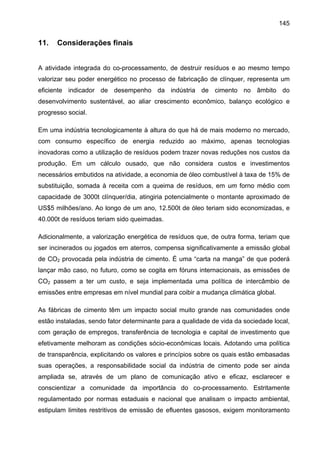

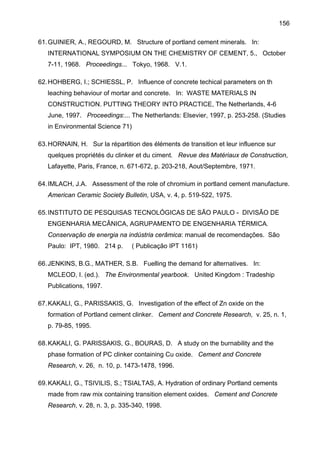

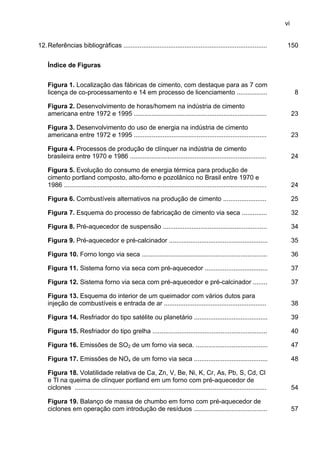

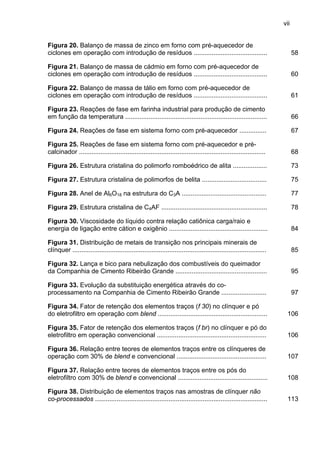

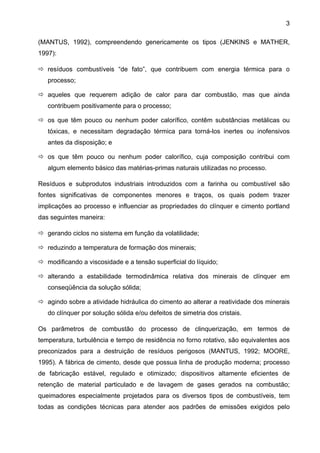

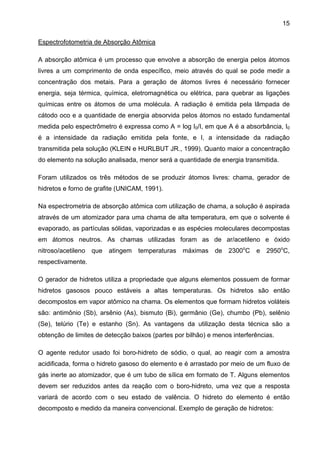

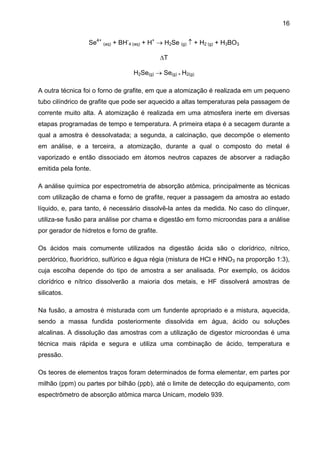

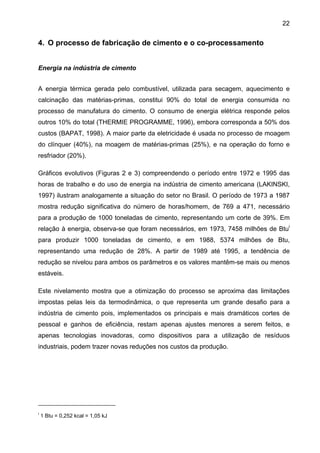

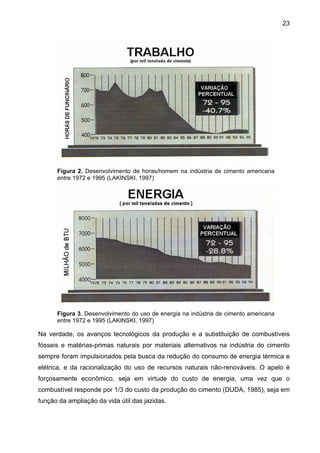

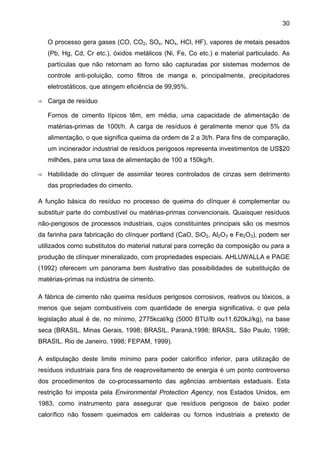

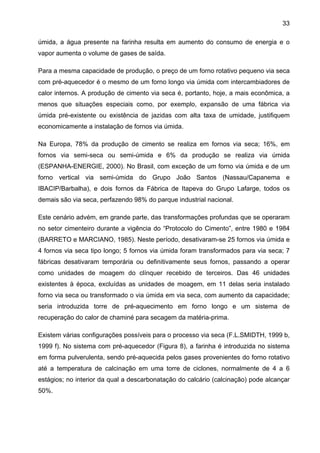

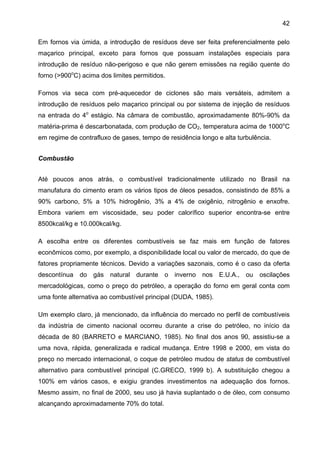

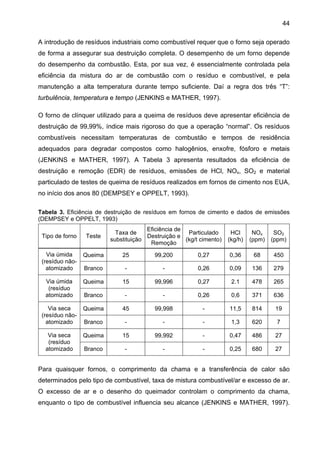

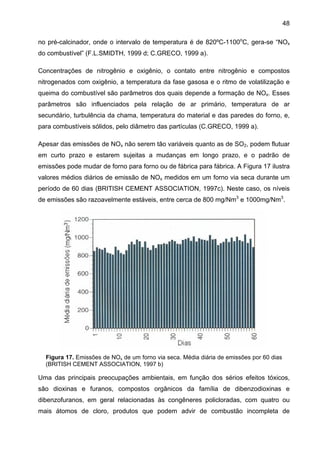

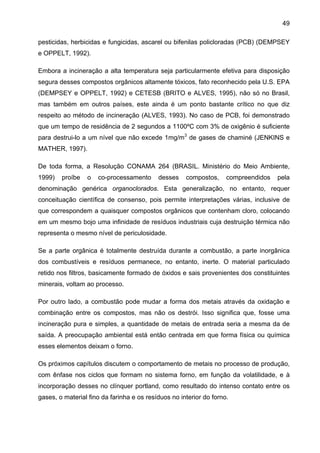

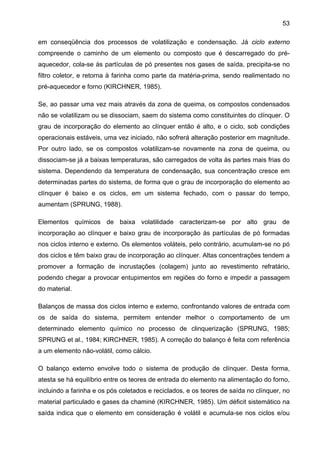

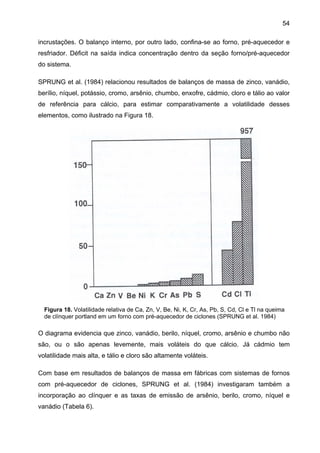

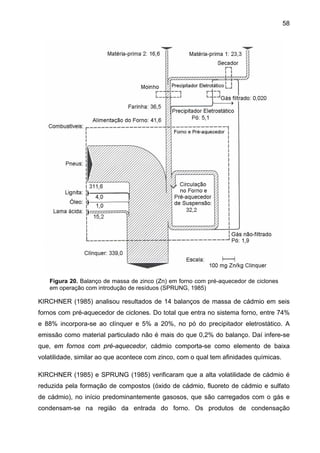

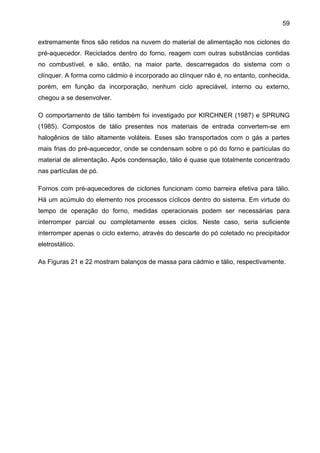

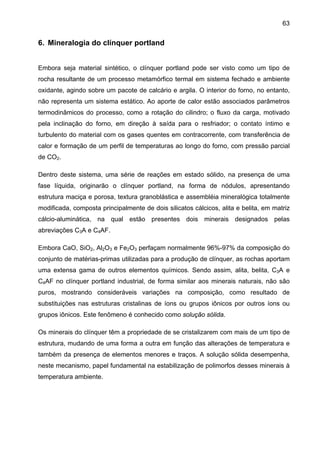

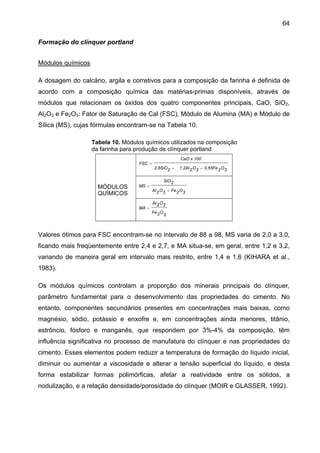

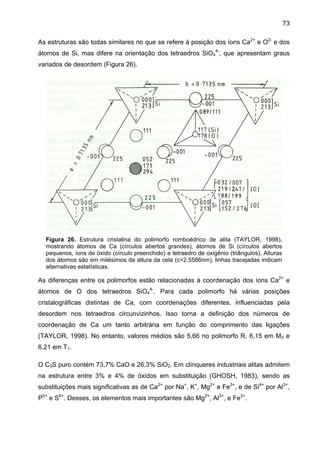

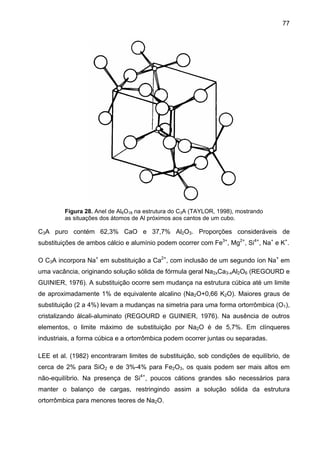

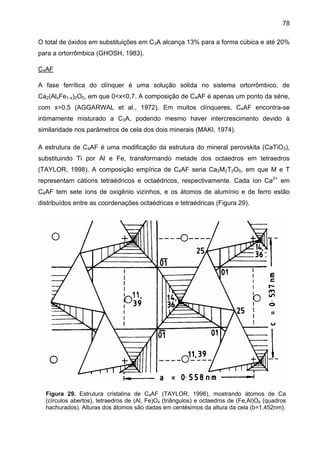

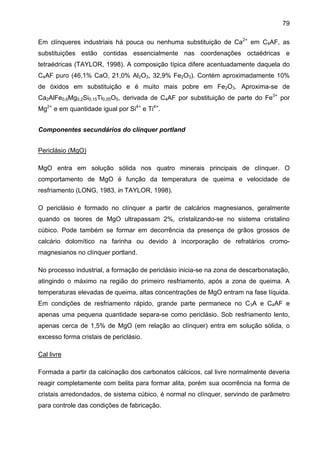

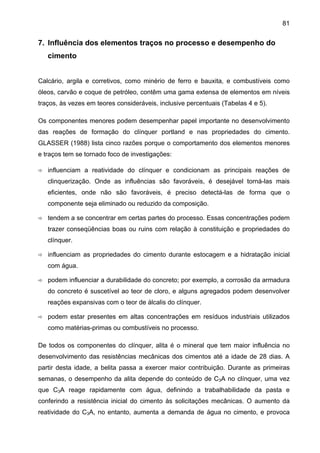

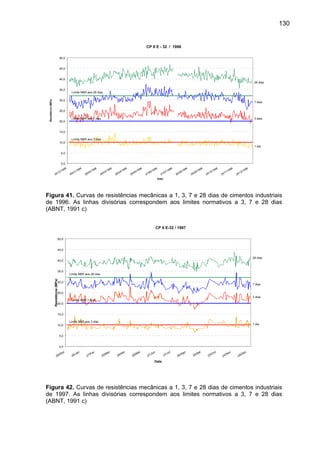

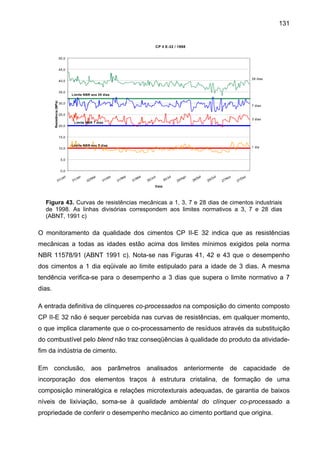

A Figura 23 ilustra o desenvolvimento das reações de clinquerização no forno rotativo,

e as Figuras 24 e 25 mostram as variações no perfil decorrentes da introdução no

sistema de um pré-aquecedor de ciclones e de um pré-calcinador, respectivamente

(WOLTER, 1985).

Farinha

CaCO3

Cal livre

Alita

Clínquer

Proporção em massa

↑

CO2

Quartzo α

Quartzo β

Minerais de argila

0

C12A7Líquido C3A Líquido

H2O

↓

Fe2O3

200

400

Cristobalita

600

C2(A,F)

800

1000

C4AF

1200

1400

Temperatura [ºC]

Figura 23. Reações de fase em farinha industrial para produção de cimento

em função da temperatura (WOLTER, 1985)](https://image.slidesharecdn.com/maringolov2001-140203032921-phpapp02/85/Maringolo-v2001-77-320.jpg)

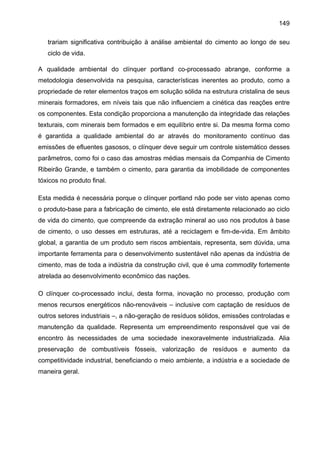

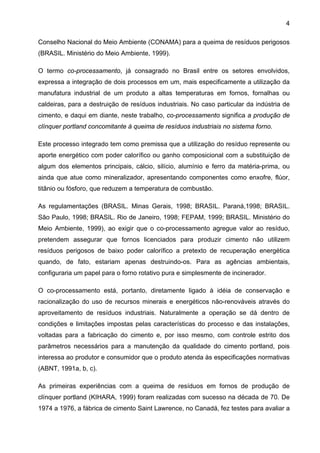

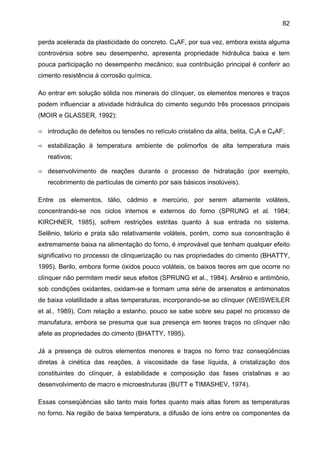

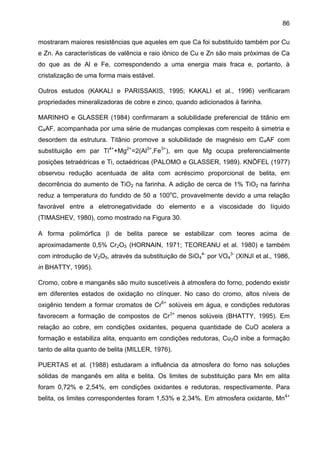

![↑

CO2

1420ºC

CaCO3

1000

Cal livre

Alita

Belita

Quartzo α Quartzo β

Minerais de argila

800

600

Cristobalita

400

C3 A

C12A7 Líq C3A

Líquido C AF 200

4

C4AF

C2(A,F)

Fe2O3 ↓H2O

Tempo de residência

1400

1200

T [ºC]

Proporção em massa

67

10

15

20

25

30

35

40 45

[min]

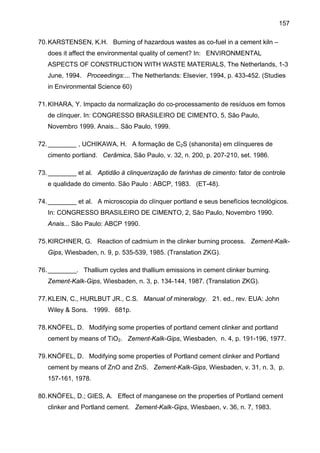

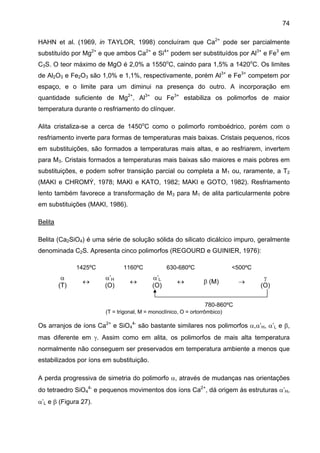

Figura 24. Reações de fase em sistema forno com pré-aquecedor (WOLTER, 1985)](https://image.slidesharecdn.com/maringolov2001-140203032921-phpapp02/85/Maringolo-v2001-78-320.jpg)

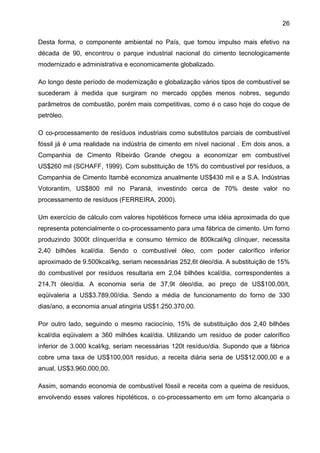

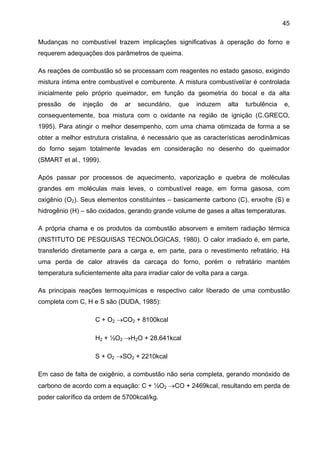

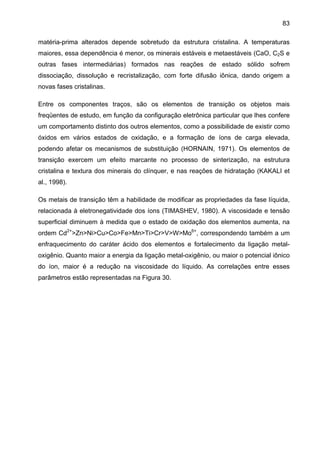

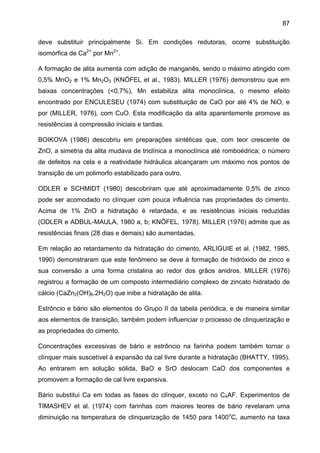

![68

1400

↑

CO2

1200

CaCO3

1000

Cal livre

800

Alita

Belita

Quartzo α Quartzo β Cristobalita

Minerais de argila

C3 A

C12A7 C (A,F) Líquido

2

C4AF

Fe2O3

↓H2O

Tempo de residência

10

15

T oC

Proporção em massa

1450ºC

600

400

C3 A

Líquido

20

25

200

C4AF

30

[min]

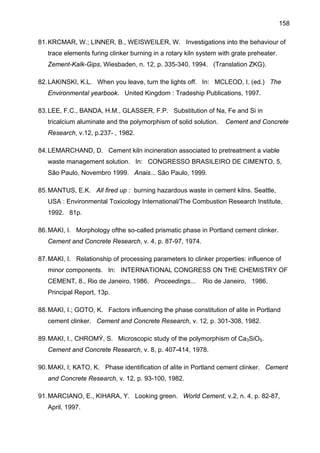

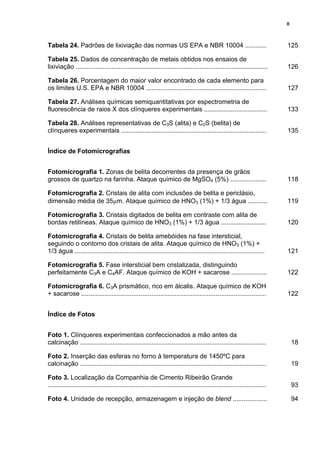

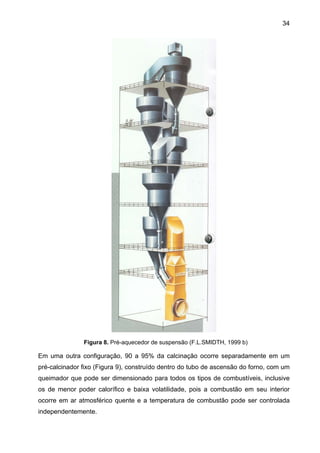

Figura 25. Reações de fase em sistema forno com pré-aquecedor e pré-calcinador

(WOLTER, 1985)

A Tabela 11 apresenta a concentração aproximada de elementos maiores e menores

(em óxidos) e de alguns elementos traços (ppm) no clínquer portland. Os teores de

elementos traços são função das características e composição das matérias-primas e

dos tipos de combustível utilizados, como, por exemplo, óleo, carvão mineral, coque de

petróleo e resíduos industriais.](https://image.slidesharecdn.com/maringolov2001-140203032921-phpapp02/85/Maringolo-v2001-79-320.jpg)

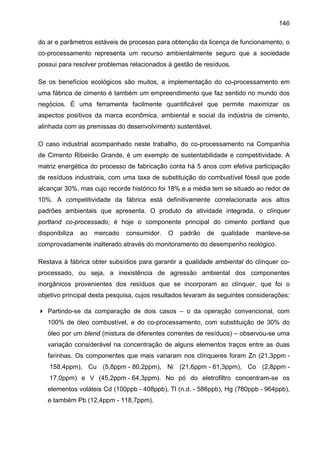

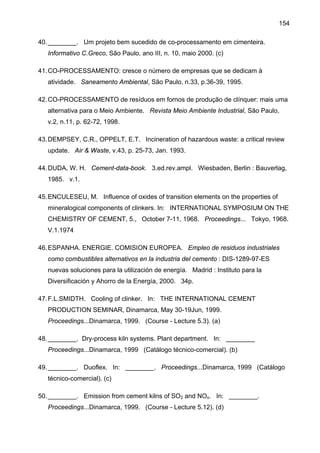

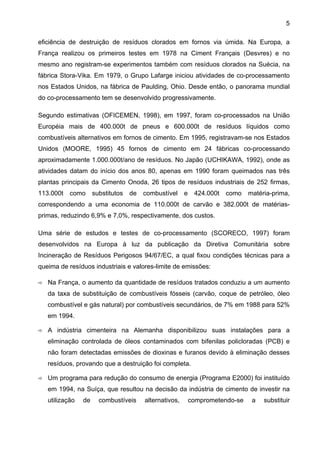

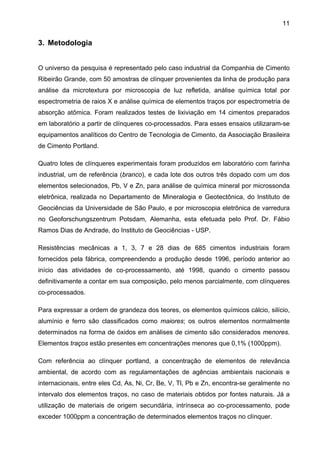

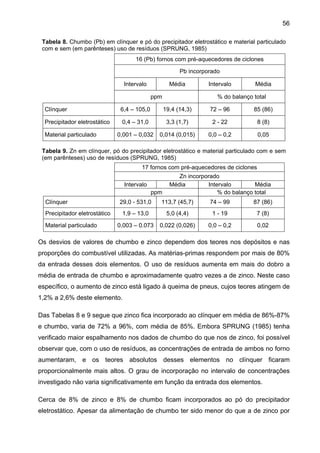

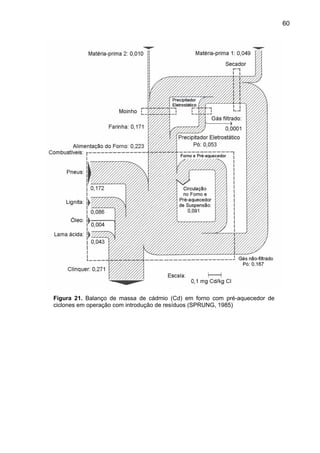

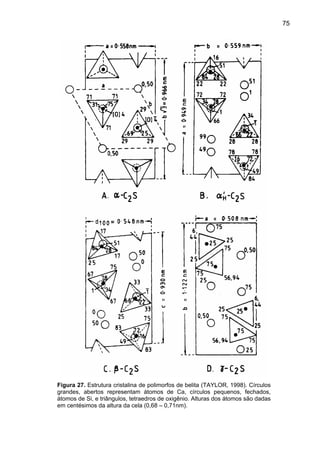

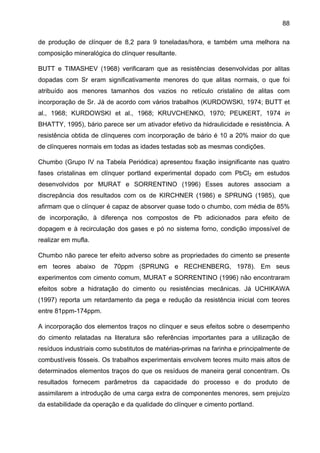

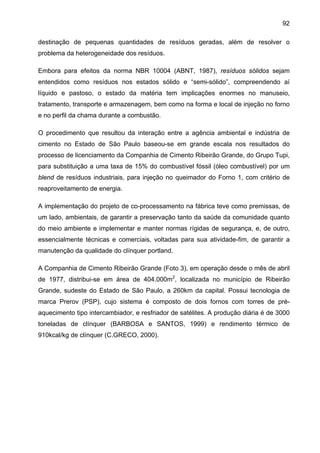

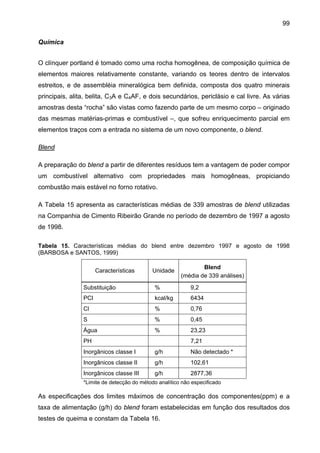

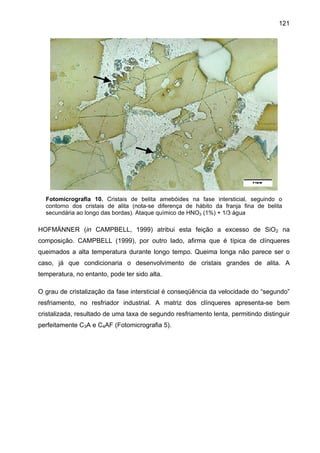

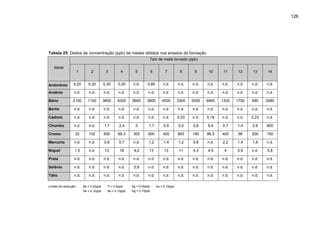

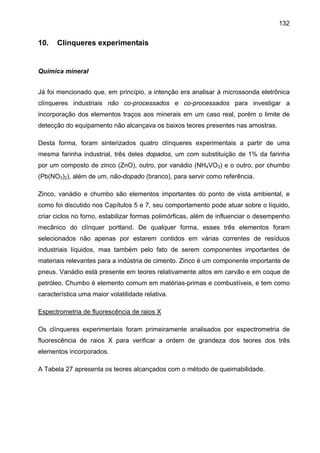

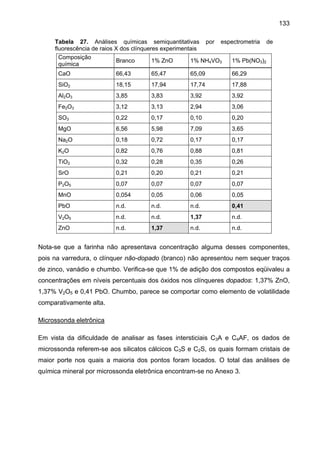

![134

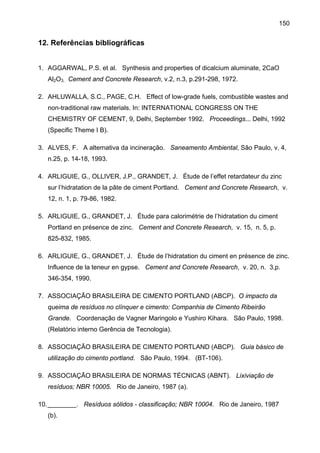

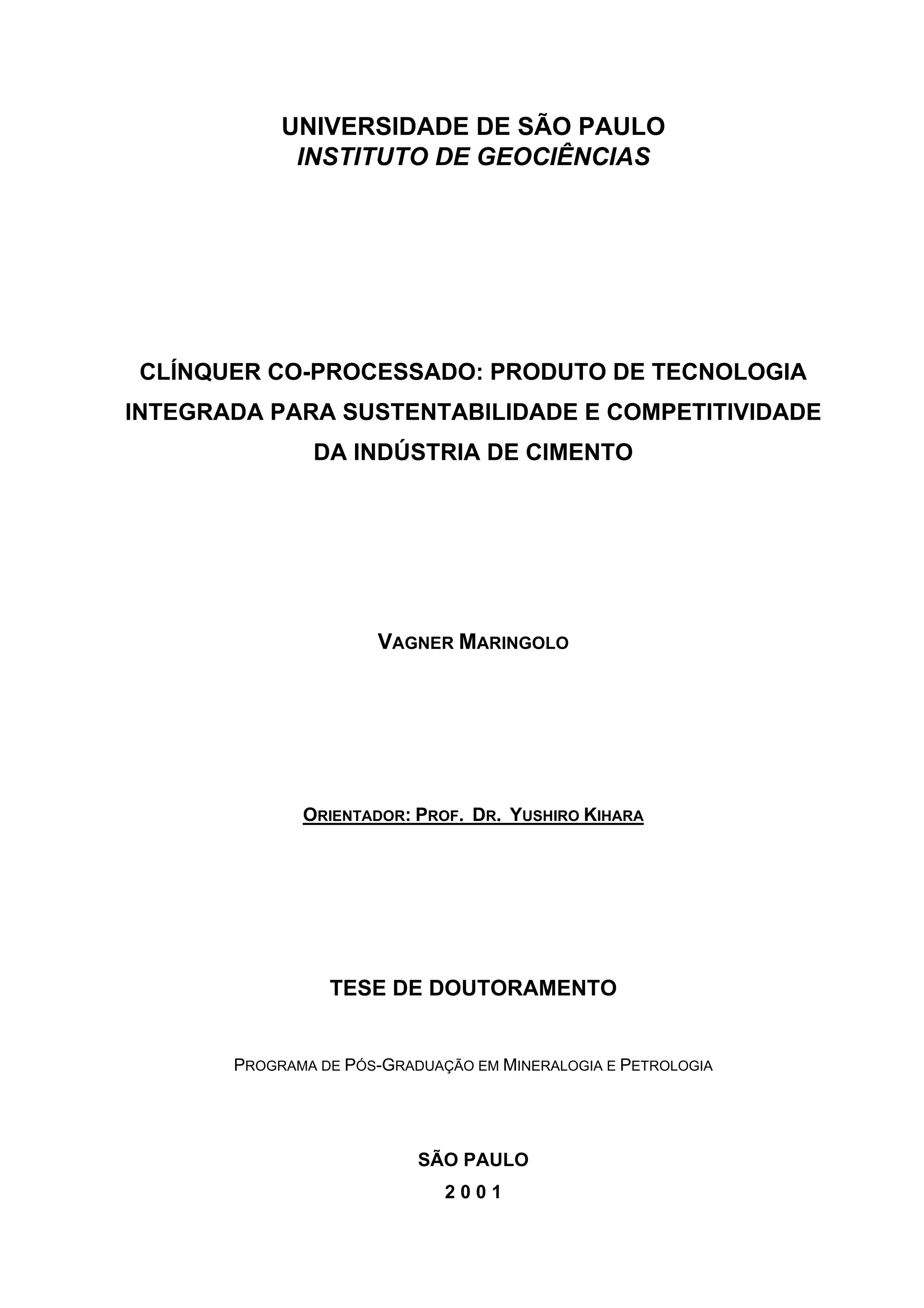

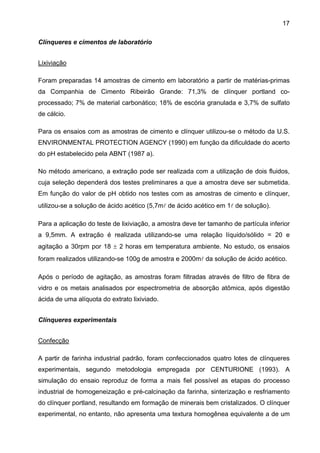

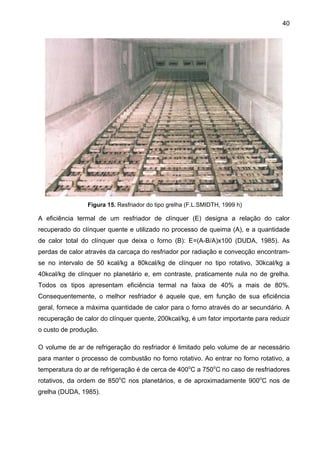

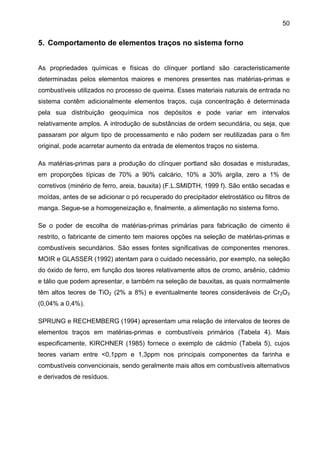

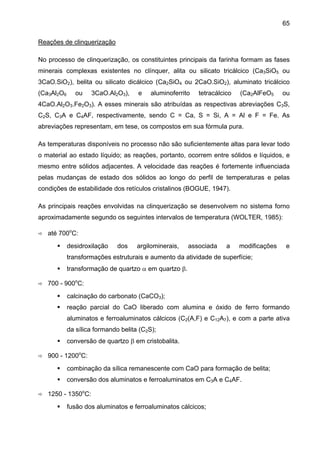

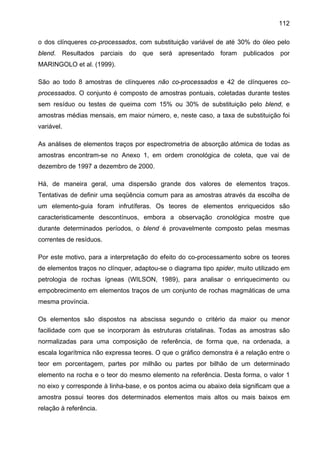

As composições estequiométricas das moléculas puras ideais de alita (C3S), belita

(C2S), C3A e C4AF são lançadas no diagrama da Figura 44, valendo-se das relações

{[(CaO+Al2O3)/CaO] - 1} versus {[(CaO+SiO2)/CaO] -1}. Este diagrama servirá como

base para lançar as análises efetuadas.

0.4

C3A

0.3

((C+A)/C)-1

C4AF

0.2

0.1

C3S

C2S

0.0

-0.1

-0.1

0.0

0.1

0.2

0.3

0.4

0.5

0.6

((C+S)/C)-1

Figura 44. Composição ideal das fases cristalinas de clínquer portland em relação às

razões {[(C+A)/C]-1} versus {[(C+S)/C]-1}, onde C = CaO, A = Al2O3; S = SiO2

Na Tabela 28. são apresentados resultados médios de análises químicas de alita (C3S)

e belita (C2S) em cada um dos clínqueres experimentais.](https://image.slidesharecdn.com/maringolov2001-140203032921-phpapp02/85/Maringolo-v2001-145-320.jpg)

![135

Tabela 28. Análises representativas de C3S (alita) e C2S (belita) de clínqueres

experimentais

branco

com Pb

com Zn

com V

[%]

C3S

C2S

C3S

C2S

C3S

C2S

C3S

C2S

SiO2

24,44

30,02

24,62

33,15

23,80

32,48

25,62

29,56

Al2O3

0,80

2,04

0,88

0,26

1,62

0,59

1,40

1,76

CaO

70,35

61,91

70,51

62,60

69,04

62,11

69,06

60,41

FeO

0,48

1,44

0,55

0,40

1,35

0,67

0,80

1,39

MgO

1,48

1,22

-

-

1,29

0,44

-

4,17

Na2O

0,09

0,24

-

-

0,12

0,20

-

0,18

K2O

0,12

0,99

0,16

0,92

0,21

0,99

0,42

1,02

SO3

-

0,08

0,01

0,02

-

0,02

0,01

0,08

TiO2

0,11

0,15

0,05

0,09

0,11

0,05

0,12

0,11

SrO

0,12

0,36

0,12

0,30

0,23

0,43

0,21

0,29

MnO

0,00

0,05

0,03

0,06

0,02

0,02

0,02

0,06

P2O5

0,04

0,05

0,02

0,05

0,06

0,01

0,02

0,03

ZnO

-

-

-

-

0,66

0,19

-

-

PbO

0,02

0,03

0,33

0,11

-

-

-

-

V2O5

-

0,03

-

-

-

-

0,40

0,75

Total

98,05

98,61

97,28

97,96

98,48

98,21

98,09

99,79

Nas Figuras 45, 46 e 47, os dados de cada clínquer foram lançados em diagrama

contendo como referência as composições ideais de alita (C3S), belita (C2S), C3A e

C4AF, conforme a Figura 44. Análises mistas se situarão em pontos intermediários. O

diâmetro dos símbolos é proporcional às relações catiônicas dos metais Zn, Pb e V

contidos em cada ponto.](https://image.slidesharecdn.com/maringolov2001-140203032921-phpapp02/85/Maringolo-v2001-146-320.jpg)