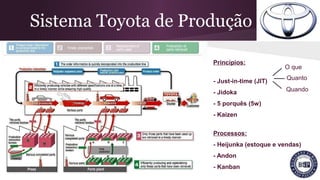

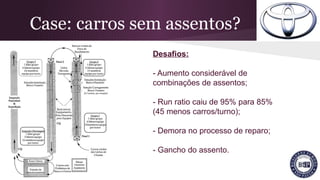

O documento descreve a implantação da produção da Toyota nos Estados Unidos na década de 1980, incluindo a abertura da fábrica de Georgetown em 1988 e os desafios de replicar o Sistema Toyota de Produção fora do Japão, como a adaptação dos fornecedores e da infraestrutura local.