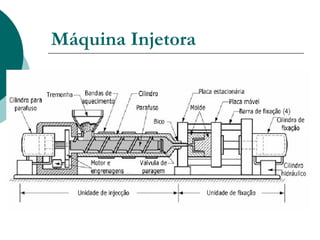

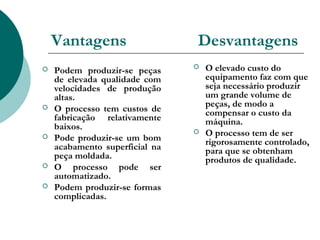

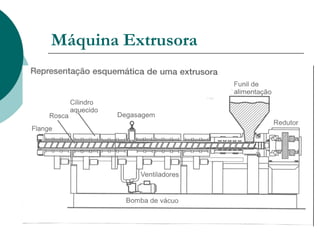

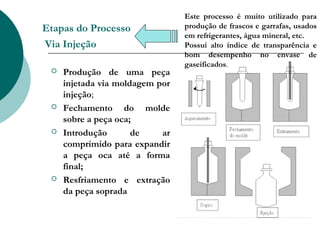

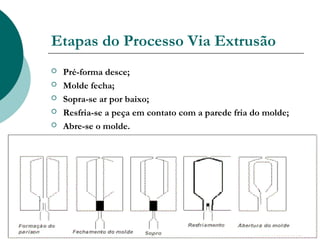

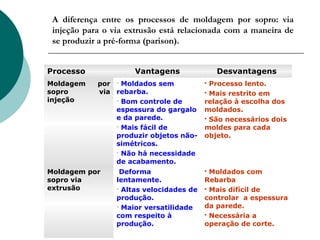

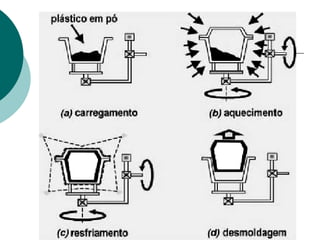

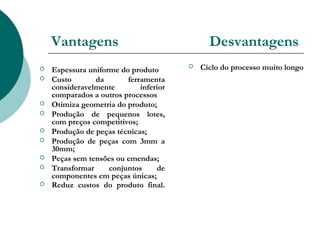

O documento discute vários métodos de conformação de polímeros, incluindo moldagem por injeção, extrusão, sopro e rotomoldagem. A moldagem por injeção é descrita como um dos métodos mais importantes, envolvendo o aquecimento do material e injeção em alta pressão em um molde para dar forma ao produto final. A extrusão é usada para produzir itens ocos fechados através do aquecimento e transporte controlado do material plástico. A rotomoldagem permite a produção de peças de diferentes taman