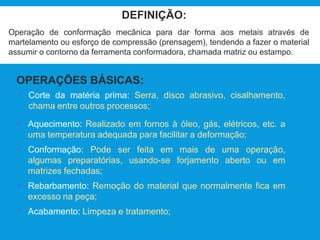

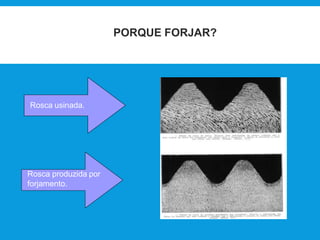

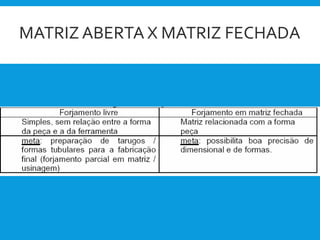

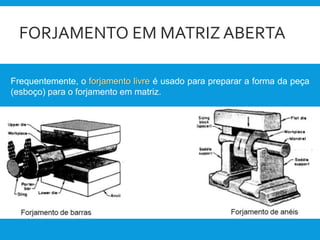

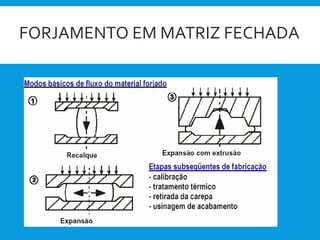

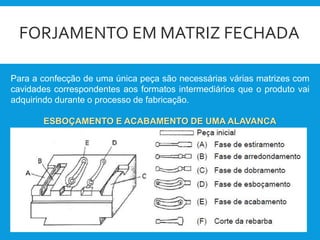

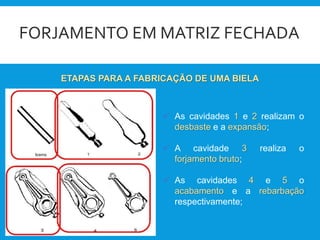

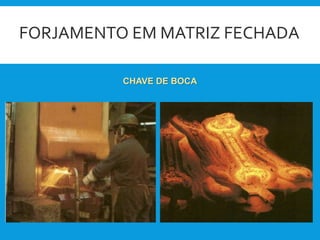

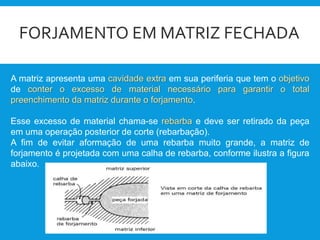

Este documento descreve o processo de forjamento, definindo-o como uma forma de conformação mecânica que deforma o material através de martelamento ou prensagem para dar forma. Detalha os principais tipos de forjamento como em matriz aberta e fechada, as etapas de cada processo, os equipamentos e defeitos possíveis. Tem como objetivo fornecer informações técnicas sobre a operação de forjamento e sua aplicação para a fabricação de peças de alta resistência mecânica.