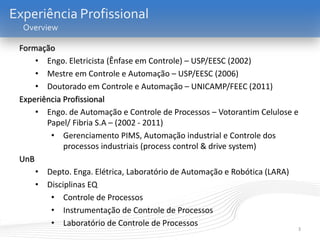

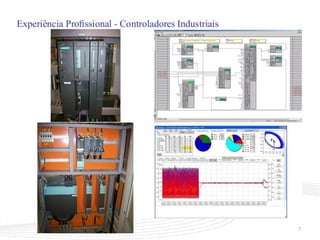

1) O documento descreve a experiência profissional de um professor de controle e automação de processos industriais, com foco na indústria de celulose e papel.

2) Ele trabalhou por muitos anos na automação e no controle de processos de grandes empresas do setor de celulose e papel, liderando equipes e projetos de melhoria.

3) Atualmente leciona disciplinas de controle de processos na Universidade de Brasília, compartilhando seu conhecimento adquirido na indústria.

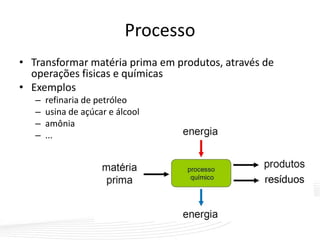

![Controlador PID

• Largo uso industrial (90% [YS91])

• Ações de controle & sintonia de fácil entendimento

• Compromisso simplicidade/ desempenho](https://image.slidesharecdn.com/controledeprocessos-170727003017/85/Controle-de-processos-55-320.jpg)