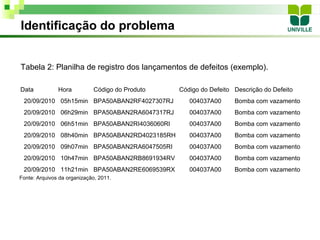

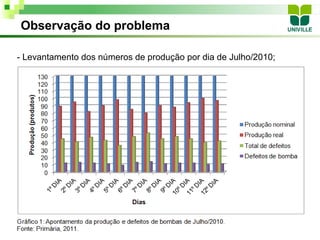

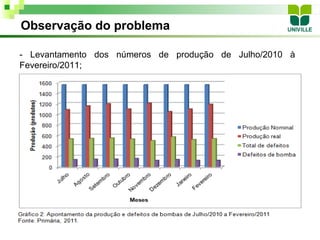

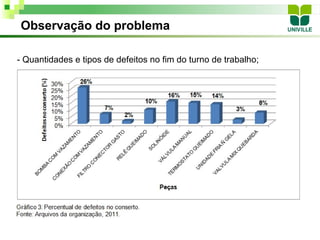

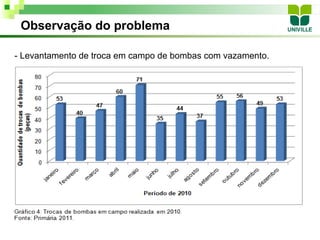

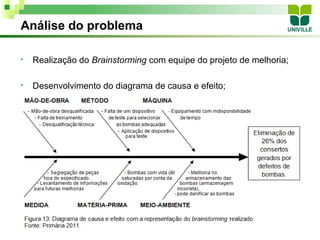

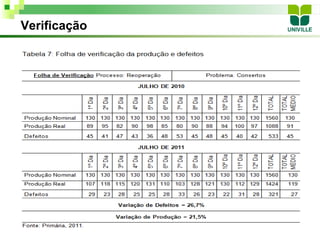

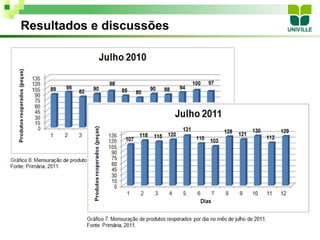

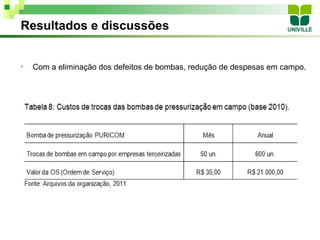

Este documento resume um trabalho de conclusão de curso que aplicou o método PDCA/MASP para identificar e reduzir gargalos no processo de reoperação de purificadores em uma fábrica. O estudo identificou que o principal gargalo era o posto de teste de vazão, responsável por 76% dos defeitos. A aplicação de um dispositivo de teste de bombas eliminou 100% dos defeitos e aumentou a produção em 21,5%, reduzindo também os custos com trocas de bombas defeituosas.