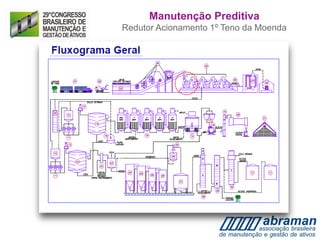

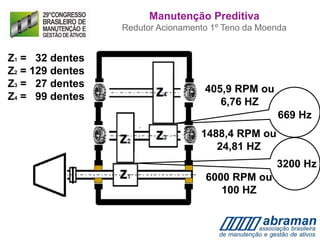

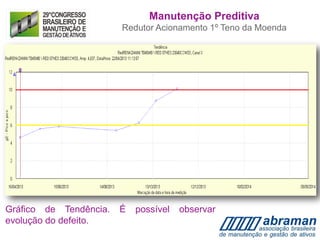

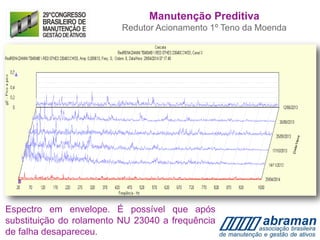

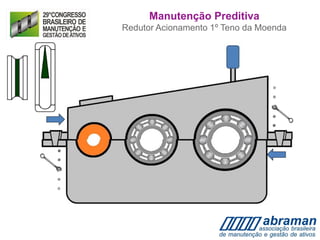

O documento descreve um caso de aplicação de técnicas preditivas para diagnosticar e corrigir defeitos em um redutor de moenda. Análises de vibração identificaram aumento nos níveis e presença de frequência característica de defeito em rolamento. Após substituição do rolamento durante manutenção, os dados mostrarão redução dos níveis de vibração para dentro dos padrões normais.