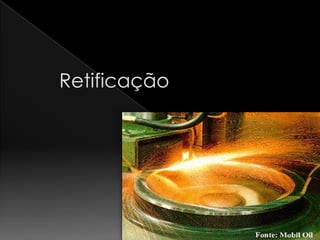

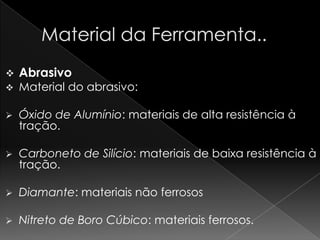

O documento descreve o processo de retificação, que é um processo de usinagem por abrasão utilizado para corrigir irregularidades de superfícies de peças. Ele explica os tipos de retificadoras, parâmetros do processo como espessura de corte equivalente, e detalha componentes como o rebolo e os tipos de abrasivos e aglomerantes.