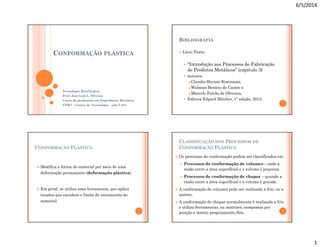

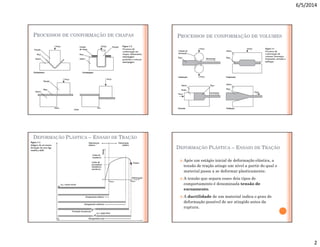

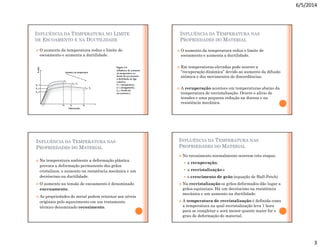

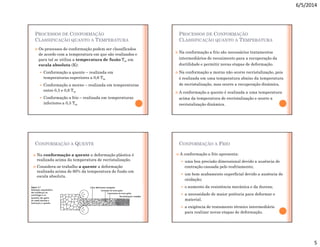

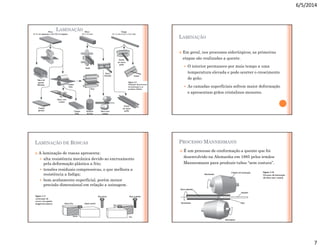

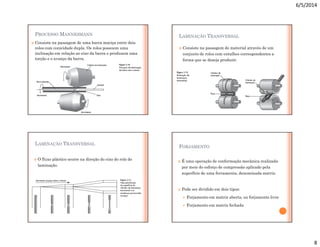

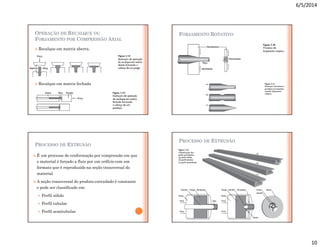

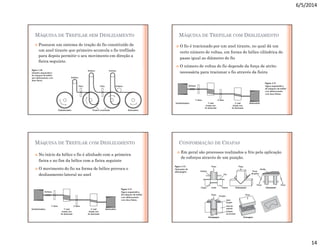

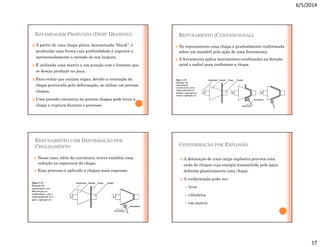

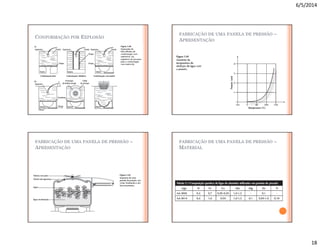

O documento aborda a conformação plástica na metalurgia, descrevendo os processos que alteram a forma de materiais metálicos por meio de deformação permanente. Classifica os processos conforme a temperatura e o tipo de material, como conformação a quente, morno e frio, discutindo suas características e influências como a ductilidade e a tensão de escoamento. Além disso, explora técnicas específicas como laminação, forjamento, extrusão e trefilação, detalhando seus mecanismos e equipamentos utilizados.