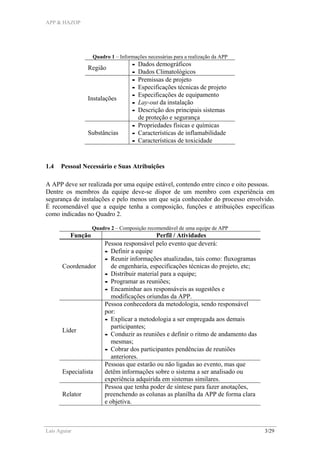

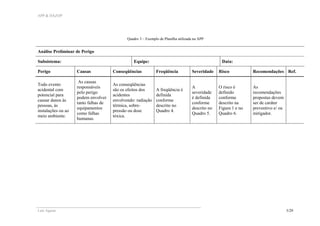

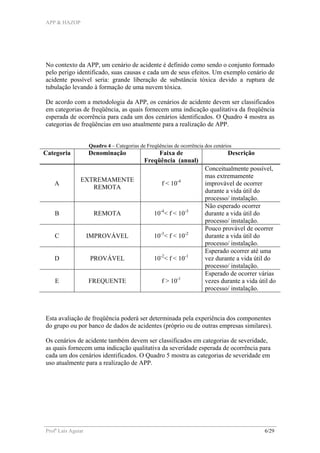

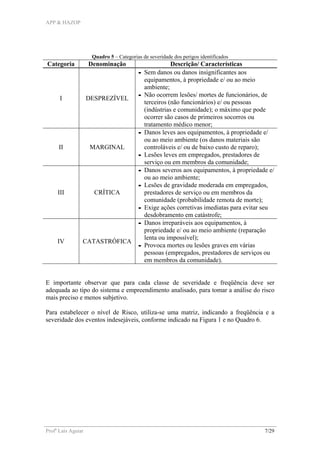

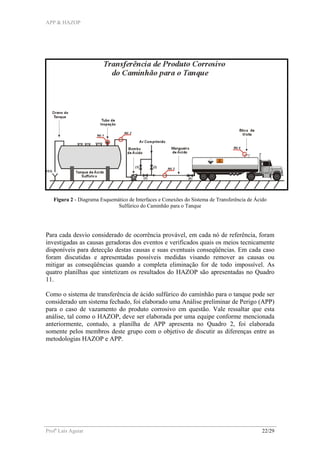

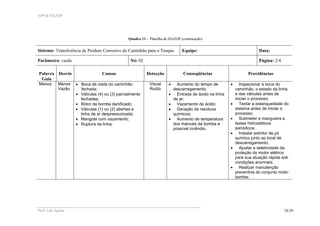

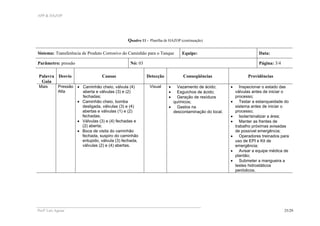

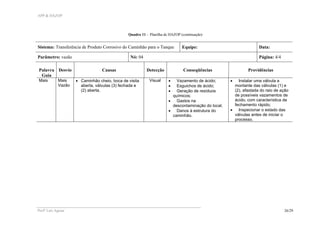

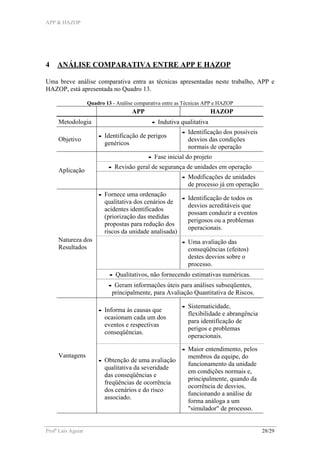

Este documento apresenta uma introdução às metodologias de Análise de Riscos APP (Análise Preliminar de Perigo) e HAZOP (Estudo de Perigo e Operabilidade), descrevendo seus objetivos, aplicações, requisitos, procedimentos e resultados. A APP é uma técnica indutiva para identificar potenciais perigos decorrentes de novas instalações ou operações, enquanto a HAZOP examina desvios nas variáveis de processo para identificar perigos. Ambas fornecem recomendações qualitativas para reduzir riscos, por