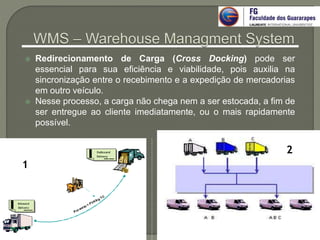

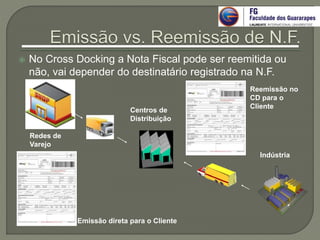

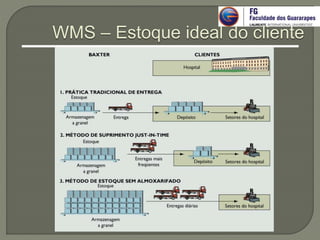

O documento discute o sistema de gerenciamento de armazém (WMS), incluindo seus benefícios como automatização dos processos de armazenagem, exemplos de WMS existentes no mercado e como ele auxilia na cadeia de suprimentos, especialmente no cross docking.