1. O documento descreve elementos de máquinas, incluindo tipos de rebites, suas proporções e especificações.

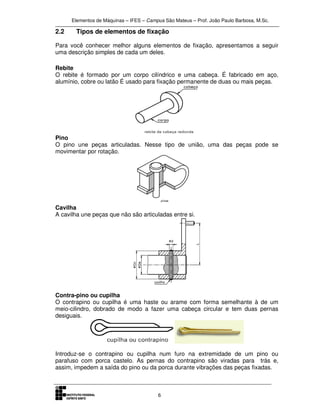

2. Rebites são elementos de fixação permanente utilizados para unir peças metálicas de forma rígida. Existem diferentes tipos de rebites com cabeças de formatos variados.

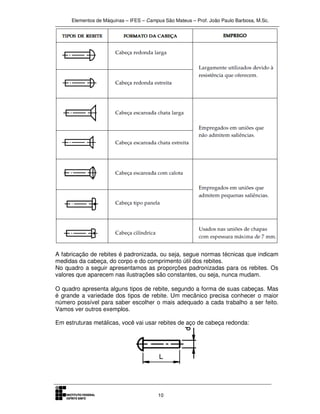

3. As proporções padronizadas de rebites incluem diâmetros, comprimentos úteis e sobras necessárias. Sua especificação deve indicar material, tipo de cabeça, diâmetro e comprimento útil.

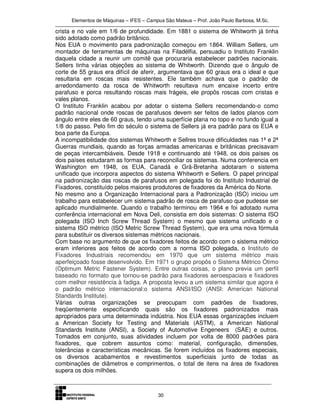

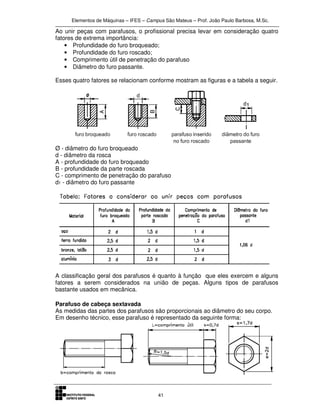

![Elementos de Máquinas – IFES – Campus São Mateus – Prof. João Paulo Barbosa, M.Sc.

20

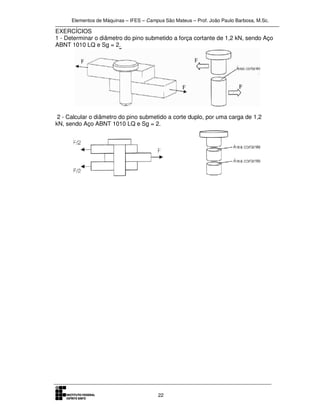

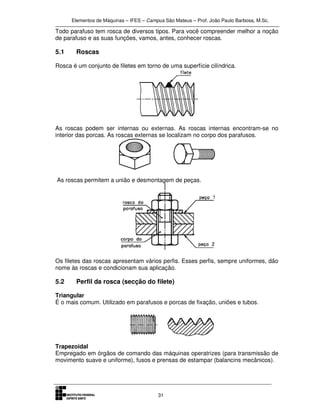

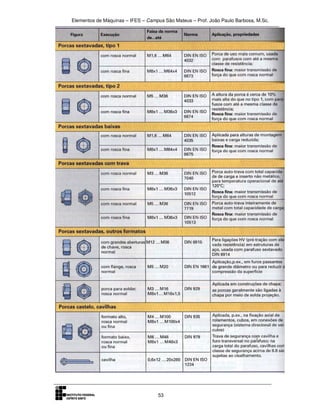

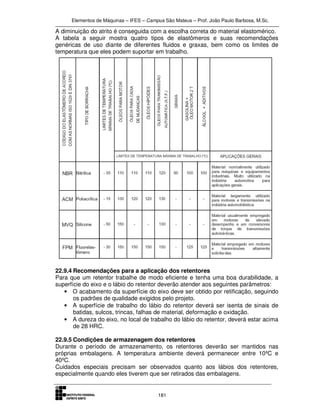

Tensão de esmagamento

A condição ideal de cisalhamento ocorre quando as forças cortantes atuam

exatamente no mesmo plano. Mas na prática não é isso que ocorre: não atuando no

mesmo plano, as forças produzem além do esforço de corte, esforços de

esmagamento e flexão. O momento fletor possui baixa intensidade, e por isso, pode

ser desprezado. Mas no caso do dimensionamento de juntas rebitadas, parafusadas,

pinos, chavetas, etc, devemos verificar se a pressão de contato (tensão de

esmagamento) está abaixo do limite admissível (tensão de escoamento dividido pelo

coeficiente de segurança).

φe.

F

σesm =

Onde,

τesm = tensão de esmagamento [MPa];

F = força de esmagamento (mesma de cisalhamento) [N];

e = espessura da chapa [mm];

Ø = diâmetro do parafuso [mm].

Nas juntas rebitadas, além do diâmetro do rebite, temos que determinar uma

distância mínima entre os centros dos rebites e a extremidade da chapa, para que os

esforços cisalhantes sejam suportados. Desta forma deve ser satisfeita a condição

de que a resistência oferecida pelas duas áreas cisalhadas deve ser no mínimo igual

a área de seção transversal do rebite. Como o esforço cortante sobre a chapa é o

mesmo sobre o rebite, temos:

FRebite=Fchapa

τRebite . ARebite = τchapa . Achapa

ebChapabite ..2.)4/..( 2

Re τφπτ =

e

b

Chapa

bite

8

. 2

Re φπ

τ

τ

×=

Onde,](https://image.slidesharecdn.com/apostilaelementos2011-160614171832/85/Apostila-elementos-2011-22-320.jpg)

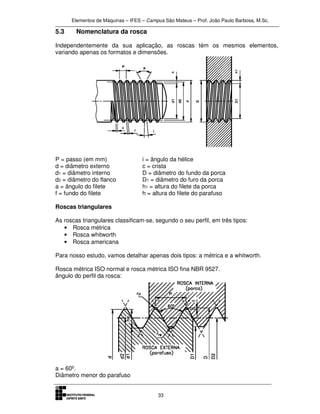

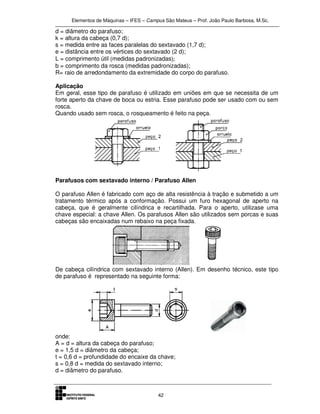

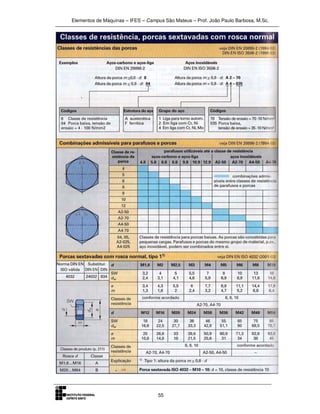

![Elementos de Máquinas – IFES – Campus São Mateus – Prof. João Paulo Barbosa, M.Sc.

21

b = distância do centro do rebite à extremidade da chapa [mm];

Ø = diâmetro do rebite [mm];

e = espessura da chapa [mm];

τRebite = tensão no rebite (admissível) [MPa];

τChapa = tensão na chapa (admissível) [MPa].

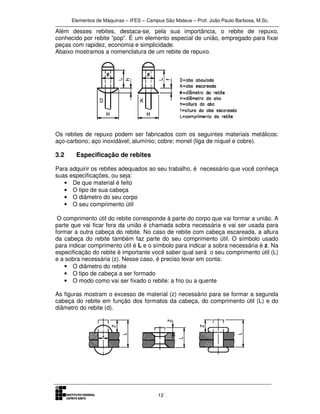

EXEMPLO:

Calcular o diâmetro do rebite para o caso de cisalhamento simples com uma carga F

= 2 kN. O material do rebite e da chapa é aço ABNT 1020 LQ. Considere Sg = 4. A

seguir, calcule a tensão de esmagamento e a distância 50 mínima do centro do

rebite até a extremidade da chapa para ambos os casos. Espessura da chapa = 7

mm.

a) Tensão de escoamento por cisalhamento;

τe = 0,6 σe

τe = 0,6 . 210 = 126 MPa

b) Tensão admissível;

τadm = τe / 4 = 31,5 MPa

c) Área da seção do rebite;

4A = 2000 / 31,5

A = 15,9 mm²

d) Diâmetro do rebite;

15,9 = . ز / 4

Ø = 4,5 mm

e) Tensão de esmagamento;

σesm = 2000 / 7 . 4,5

σesm = 63,5 MPa

σesm > σadm

Como σesm deu maior que a σadm (210 / 4 = 52,5 MPa), deve-se

redimensionar o diâmetro do rebite.

52,5 = 2000 / 7 . Ø

Ø = 5,4 mm

f) Distância mínima centro do rebite até extremidade da chapa.

b = 1 . ( .ز / 8 .e)

b = 1,6 mm](https://image.slidesharecdn.com/apostilaelementos2011-160614171832/85/Apostila-elementos-2011-23-320.jpg)