O documento descreve os principais processos de fundição e conformação mecânica. A fundição é apresentada como um processo importante para a produção de peças metálicas, sendo descritos detalhadamente os processos de fundição em areia, em casca, em moldes permanentes, sob pressão e a fundição de precisão. O segundo capítulo aborda processos de conformação como a laminação, a trefilação e o forjamento.

![mecânica 5 CAPÍTULO 2

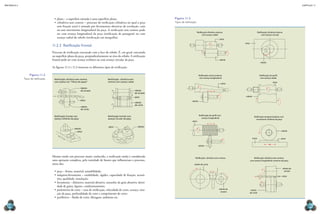

Disposição inclinada O 1° avanço será de:

MP = 41,51 mm

A figura 2.56 mostra um exemplo de disposição inclinada. PR = 1 cos α = 1 * 0,42262 = 0,42 mm

RS = 1,5 sen α = 1,5 * 0,90631 = 1,35 mm

Figura 2.56 ST = 10 cos α = 10 * 0,42262 = 4,22 mm

Disposição inclinada. 47,50 mm

X = 47,50 + 1,5 = 49 mm

I

C

1000 − 49

Número dede peças por fita =

Número peças por fita: + 1 * 2 = 74

G 26

H

E

I

α Número de peças por chapa: 74 · 25 = 1 850 peças.

B A

Figura 2.58

PRS T

Diagrama de uma

disposição imbricada

oblíqua.

AB = 10 + 1 = 11 mm

BC = 12,5 + 10 + 1 = 23,5 mm

tg α = BC/AB = 23,5/11 = 2,13333 1,5

α = 65°

sen α = 0,90631

cos α = 0,42262

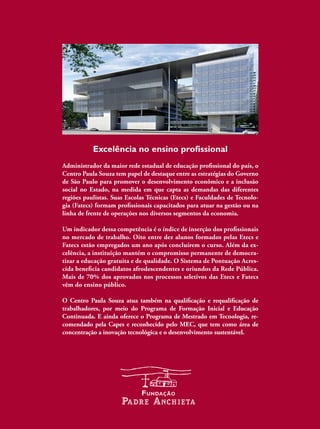

Disposição imbricada oblíqua

As figuras 2.57 e 2.58 mostram esquema de disposição imbricada oblíqua.

Esses exemplos dão ideia de como se aproveita a chapa. A escolha de uma

Figura 2.57 ou outra disposição depende da quantidade de peças a produzir. O custo

Exemplo de disposição da ferramenta varia conforme se trate de um corte reto ou inclinado, de

imbricada oblíqua. 21

26 x corte simples com retorno ou de corte duplo.

1,5

D F

B M N O P

α

C A

58

1,5

∝

G H

2.6.7 Cálculo da força necessária ao corte

E

1,5

A força de corte pode ser calculada empregando a seguinte equação:

Fc = p · e · TC · 1,2 [kg]

Passo: 26 mm em que:

FG = 54,86 mm

BD = 1 + 10 + 1 + 10 = 22 mm Fc = força necessária ao corte (kgf);

BC = 22 sen α = 22 * 0,90631 = 19,93 mm p = perímetro a ser cortado (mm);

e = espessura da chapa (mm);

Largura da tira: 1,5 + 54,86 + 19,93 + 1,5 = 77,79 TC = tensão de cisalhamento (kg/mm2);

Número de tiras por chapa: 2 000/78 = 25 1,2 = fator de segurança.

100 101](https://image.slidesharecdn.com/mtodoseprocessosindustriais-120815175541-phpapp02/85/Metodos-e-processos-industriais-52-320.jpg)

![mecânica 5 CAPÍTULO 6

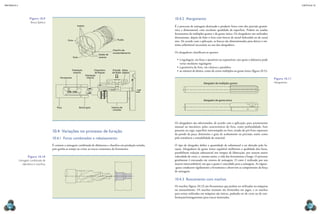

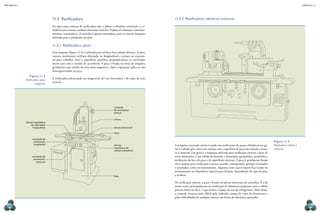

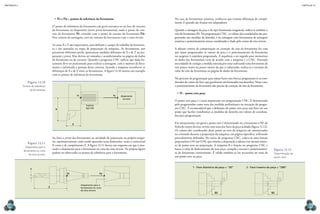

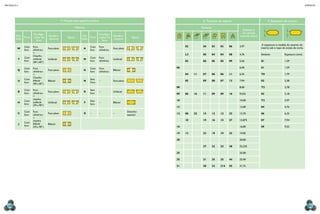

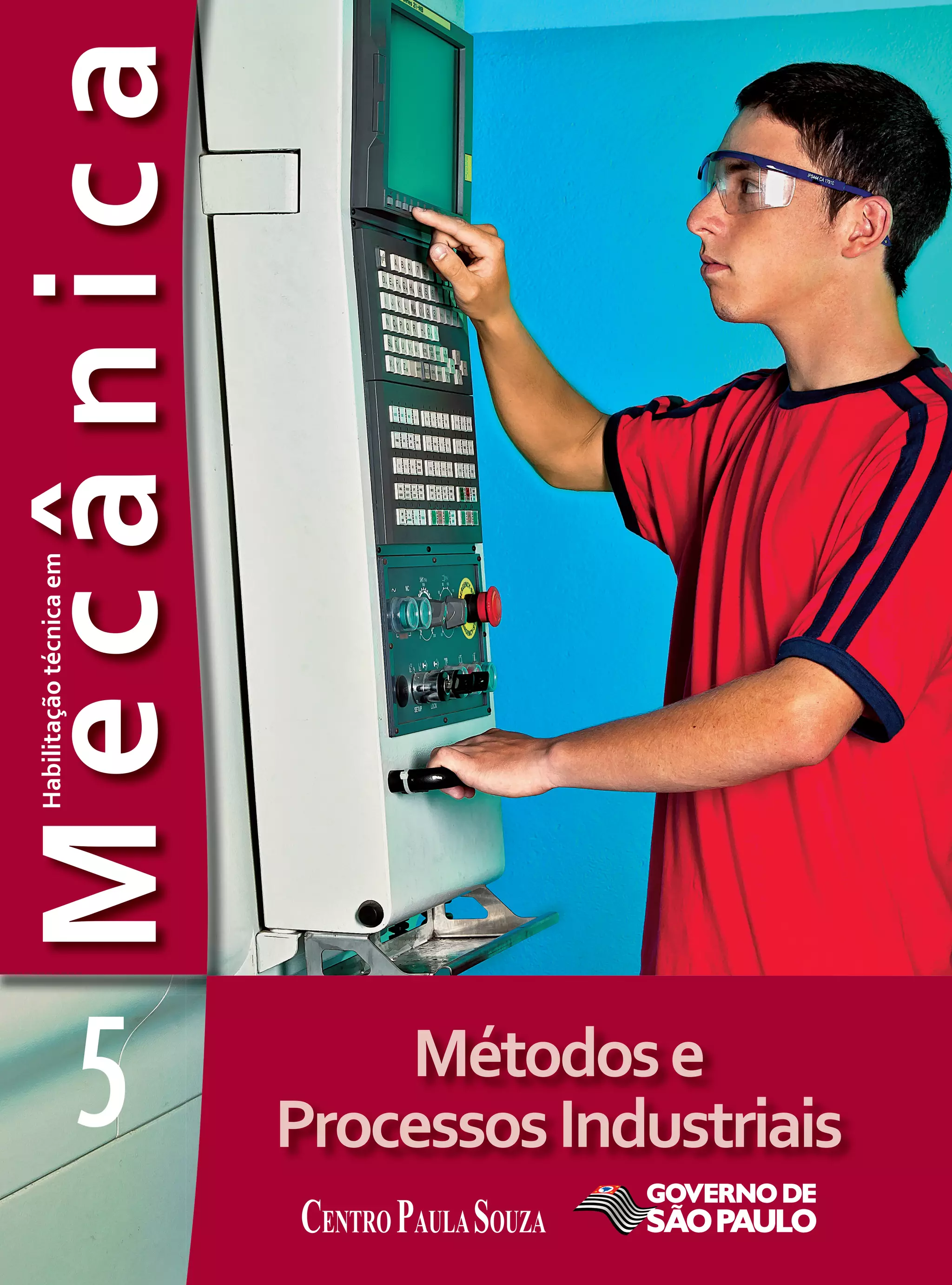

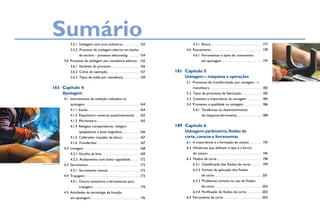

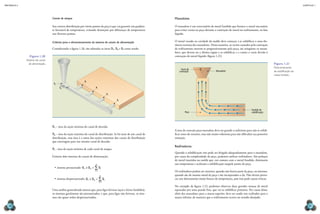

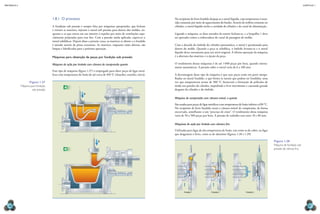

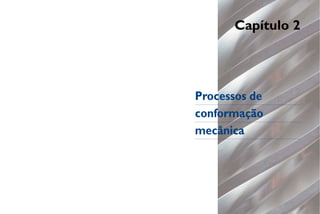

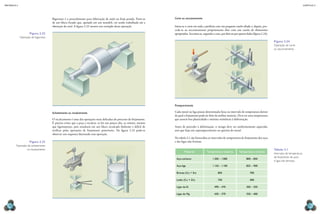

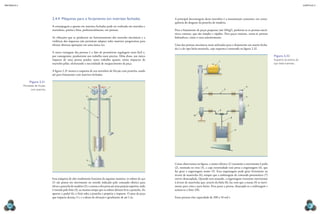

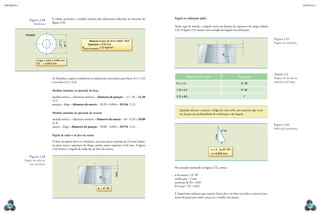

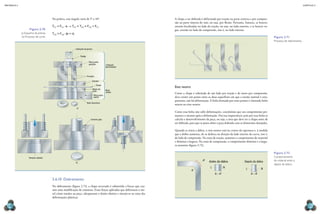

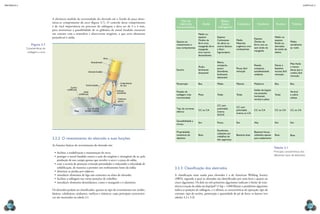

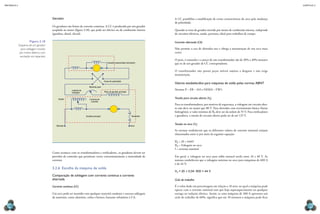

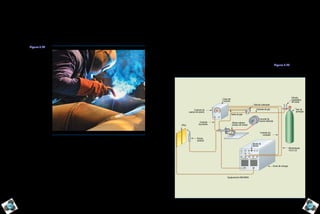

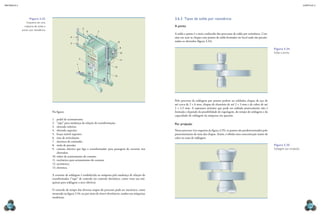

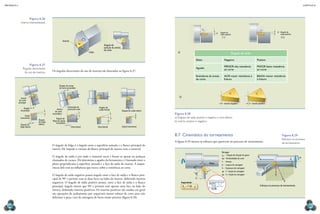

6.4.1 Requisitos desejados em ferramenta de corte Figura 6.14

Influência dos elementos

Uma ferramenta de corte deve apresentar em geral: que compõem o

Alta resistência Alta metal duro.

• condutibilidade térmica, calor específico e expansão térmica adequados; ao desgaste tenacidade

• resistência à compressão;

• dureza; Conteúdo de Co: Conteúdo de Co:

• tenacidade; Tamanho do grão do WC: Tamanho do grão do WC:

• resistência ao calor e à abrasão; Conteúdo de carbonetos mistos: Conteúdo de carbonetos mistos:

• resistência ao desgaste e à oxidação;

• pequena tendência à fusão e caldeamento.

Muito dificilmente uma ferramenta atende a todos os requisitos. É impor-

tante conhecer os materiais das ferramentas e a geometria para o sucesso da

usinagem. É possível obter propriedades específicas com variações da composição de car-

bonetos. Nos anos 1970, surgiram os metais duros revestidos e os primeiros

cermet (metais duros à base de TiC), ainda aplicados atualmente, possibilitan-

6.4.2 Evolução dos principais materiais para ferramenta do o uso de maiores velocidades. Nos anos 1990, com a redução do tamanho

de corte do grão de WC, o metal duro adquiriu estrutura denominada microgrão, ou

seja, tamanho de grão menor de 1 µ, o que melhorou suas características de

Aço rápido – desde 1900 aplicação e possibilitou maiores velocidades e maior vida útil, facilitando a

deposição de camadas.

É um aço para ferramentas que pode usinar em altas velocidades (em inglês,

HSS – high speed steel). Com dureza de 60 a 67 HRC após tratamento térmico Atualmente, os processos de revestimentos CVD (deposição por vapor quí-

complexo, resiste a uma temperatura de até aproximadamente 600 °C. É uni- mico) e PVD (deposição por vapor físico) predominam entre os fabricantes

versal, aplicado em ferramentas para todas as operações de usinagem, tais como: de pastilhas de usinagem. Os revestimentos CVD são de alta tenacidade e

machos e cossinetes de roscas, brocas helicoidais, alargadores e fresas de todos os necessitam de substrato especial, enquanto os revestimentos PVD são de alta

tipos, cortadores de engrenagens, escareadores, ferramentas para tornear, enfim, dureza, sem exigência de substrato especial. Partindo de substrato tenaz, apli-

em aplicações que exigem dureza e elevada tenacidade. cam-se um ou vários revestimentos duros, como TiC, TiN, Ti(C,N), Al 2O3

e outros. Podem combinar alta resistência a choques com alta resistência a

Aplicando revestimentos (TiC, TiN), proporciona menor atrito, redução no des- desgaste (maior vida útil da ferramenta). A figura 6.15 mostra pastilhas com

gaste e aumento da vida da ferramenta. vários revestimentos.

Metal duro – desde 1926 Figura 6.15

Pastilhas com revestimentos.

O metal duro é aplicado como ferramenta para quase todas as operações de

usinagem (sob a forma de insertos intercambiáveis), brocas helicoidais inteiriças,

fresas de topo, alargadores e outras aplicações. Vista de uma

pastilha com

Cobertura PVD Cobertura CVD revestimento

O metal duro possui muitas propriedades requeridas para ferramentas de corte.

É feito com carboneto de tungstênio (WC) em pó, cobalto (Co) em pó e ele-

mento liga. A mistura é sinterizada em atmosfera controlada e fica com menor

volume e mais peso específico do que antes da sinterização. Resiste a temperatu- Tipos e propriedades das camadas de revestimento dos insertos de metal duro

ras da ordem de 1 000 °C.

• carboneto de titânio (TiC) – alta dureza, proteção contra o desgaste na

As ferramentas fabricadas com metal duro podem trabalhar com maiores ve- superfície de saída;

locidades em relação àquelas com aços rápidos e têm aumento na vida útil. O • nitreto de titânio (TiN) – estabilidade termodinâmica;

quadro da figura 6.14 ilustra a influência dos elementos que compõem o metal • carbonitreto de titânio [Ti (C,N)] – alta dureza, comportamento frágil,

duro em suas características. estabilidade térmica;

204 205](https://image.slidesharecdn.com/mtodoseprocessosindustriais-120815175541-phpapp02/85/Metodos-e-processos-industriais-104-320.jpg)

![mecânica 5 CAPÍTULO 6

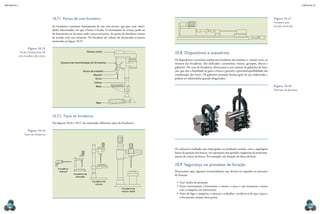

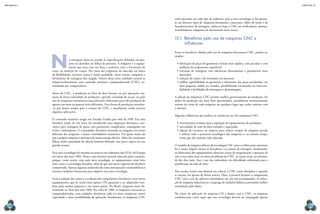

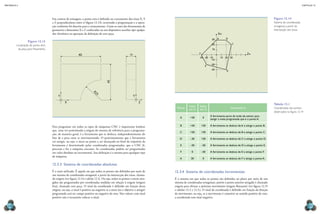

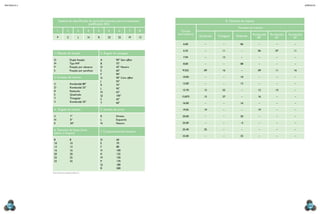

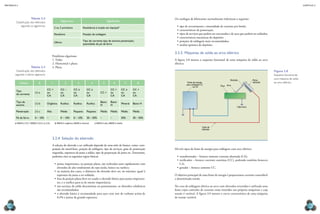

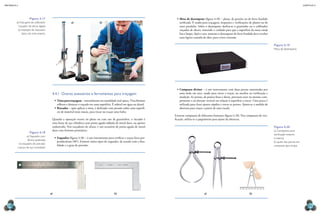

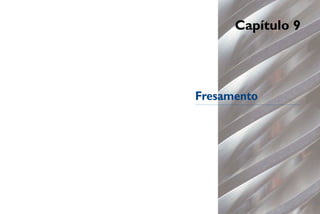

• nitreto de alumínio-titânio [(Ti, Al)N] – boa resistência à oxidação, boa Figura 6.16

dureza a quente; Nitreto de boro cúbico

• óxido de alumínio (Al2O3) – boa resistência à abrasão, boa resistência à policristalizado sinterizado

oxidação. a uma base de carboneto.

No início do século XXI, teve início a aplicação de revestimentos de baixa ten-

são. As características buscadas foram tornar as pastilhas PVD mais tenazes,

com revestimentos na face de saída do cavaco que reduzem a porosidade e faci-

litam o escoamento do cavaco.

raizy

Cerâmicas – desde 1938

Características gerais: alta resistência à compressão, alta estabilidade química, li-

mitações na aplicação por causa do comportamento frágil, aplicação indispensá- Diamante – após 1970

vel em áreas como fabricação de autopeças (exemplo: discos e tambores de freio).

Dividem-se em cerâmicas óxidas e não óxidas. Geralmente é chamado PCD (policristalino). A vida das ferramentas PCD é cer-

ca de 50 a 80 vezes maior que a das ferramentas de metal duro. São classificados:

• Cerâmica óxida à base de Al2O3 – é a cerâmica de coloração branca, com-

posição Al2O3 com adição de óxido de zircônio (ZrO2), usada em tornea- • quanto à origem – naturais (normalmente na forma monocristalina) e sintéticos

mento de semiacabamento e acabamento de FoFo cinzento, em velocidades (fabricação sob temperatura e pressão elevadas, produção de partículas de dia-

moderadas e sem refrigerante de corte. mante monocristalino transformado em policristalino por compressão a quente).

• Cerâmica óxida mista – base de Al2O3 adicionado de componentes não • quanto à composição do inserto – monocristalino e policristalino (diver-

óxidos (TiC ou TiN), coloração escura. Possui grãos finos conferindo me- sos cristais aglutinados por galvanização).

lhor tenacidade, resistência ao desgaste e de quina, pequena resistência a

choques térmicos. Aplicada em torneamento e fresamento leves de FoFo Aplicação: usinagem de precisão e ultraprecisão, com pequenas profundidades

cinzento e usinagem de aços cementados e temperados, em velocidades mo- e avanços em altas velocidades em materiais não ferrosos (possui afinidade quí-

deradas e sem refrigerante de corte. mica com Fe–C, motivo pelo qual não se usa em materiais ferrosos), como plás-

• Cerâmicas não óxidas – são cerâmicas à base de carbonetos, nitretos, ticos, pedras, ligas de cobre e alumínio em altas velocidades. Usinagem com

boretos, silicatos, principalmente materiais à base de Si3N4. Aplicadas tolerâncias estreitas (baixa resistência à flexão das ferramentas).

em usinagem em corte interrompido de FoFo, torneamento de discos de

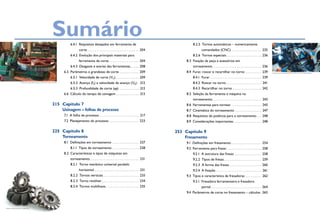

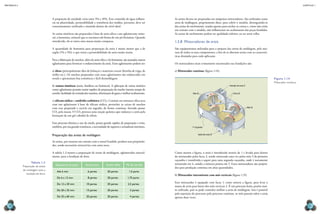

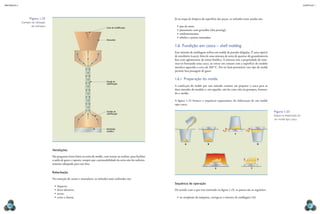

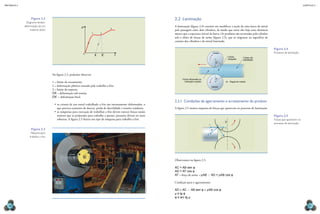

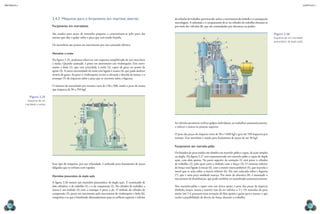

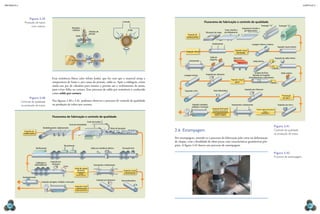

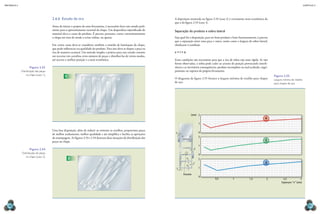

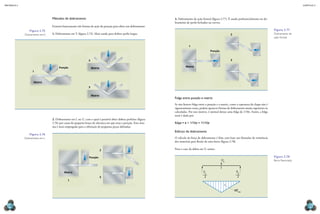

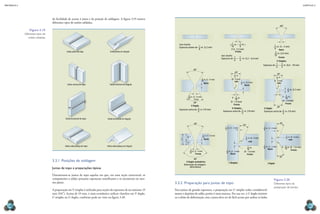

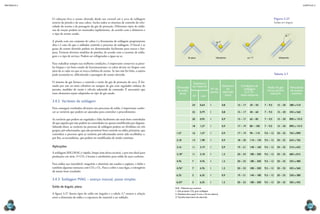

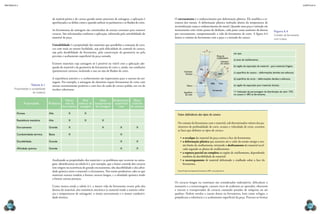

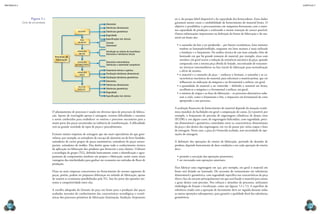

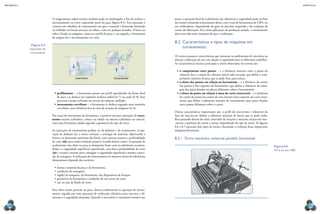

freio, com altas velocidades sem refrigerante quando se estiver usinando O gráfico mostrado na figura 6.17 apresenta as propriedades dos principais ma-

corte interrompido. Usada em superligas à base de níquel em velocidades teriais utilizados na fabricação das ferramentas de corte.

moderadas.

Figura 6.17

Aplicando revestimentos CVD, aumenta a resistência em desbastes e cortes Propriedades dos

interrom idos de ferro fundido em altas velocidades, podendo ser usado

p Diamante principais materiais das

refrigerante. ferramentas de corte.

Velocidade de corte, resistência ao

l en de

CBN

ta

ea m l

id rra eria

desgaste e dureza a quente

fe at

M

Cerâmicas

Nitreto de boro cúbico (CBN) – após 1950

CERMETS

Campo de aplicação – indicado para usinar os seguintes materiais:

Metal duro

revestido

• aços temperados com dureza maior que 45 HRC – torneamento, fresamen-

to, furação. Metal duro

Aço rápido

• aço rápido (de ferramentas de corte) e aços resistentes a altas temperaturas; revestido

Vc 60 dureza resist.

• ligas duras e material sinterizado; flexão

Aço rápido

• em operações de corte interrompido, desbaste ou acabamento;

• usinagem de aços e ferros fundidos resistentes ou endurecidos, que não são Tenacidade, resistência à flexão

usinados com diamante em função da afinidade química.

206 207](https://image.slidesharecdn.com/mtodoseprocessosindustriais-120815175541-phpapp02/85/Metodos-e-processos-industriais-105-320.jpg)

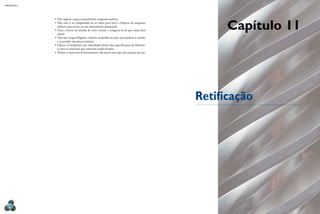

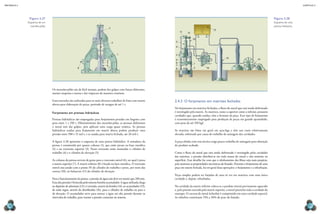

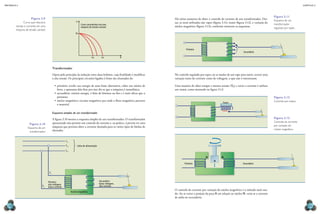

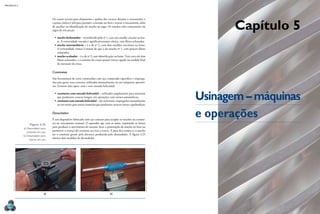

![mecânica 5 CAPÍTULO 6

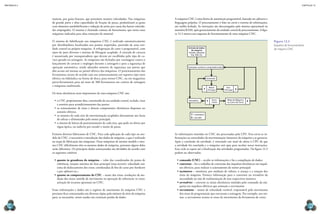

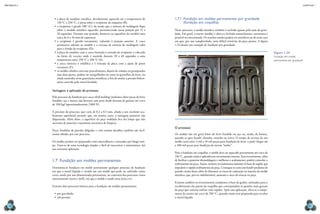

Figura 6.20 em que:

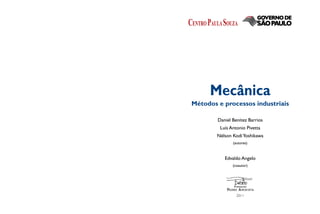

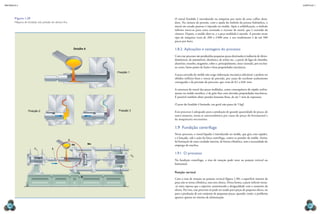

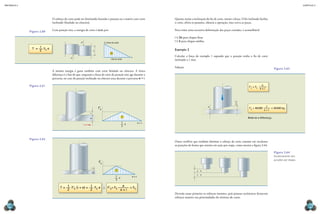

Gráfico de torque/potência. P

(kW) 43 kW

VC = velocidade de corte (m/min) D = Diâmetro (mm)

p = 3,14 (constante) N = rotação do eixo árvore (rpm)

ue

torq

m

822 N

Na operação de torneamento, considera-se o diâmetro da peça que a ferramenta

6 000 min -1

Rotação para a

está usinando. Para o fresamento ou furação, no cálculo da rotação (em rpm) da

n

máxima potência ferramenta, considera-se o diâmetro da fresa ou da broca.

do motor

Exemplo

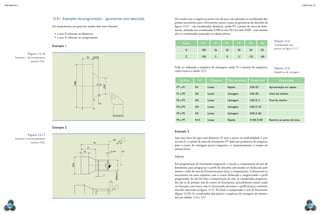

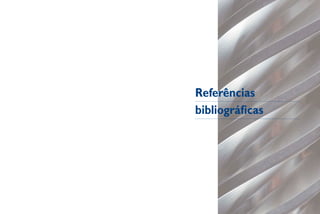

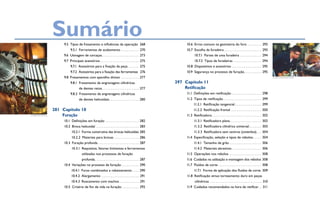

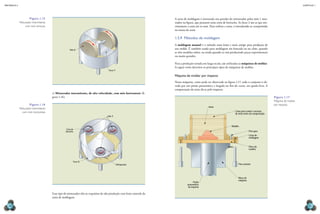

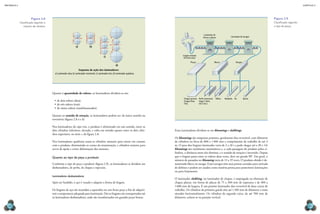

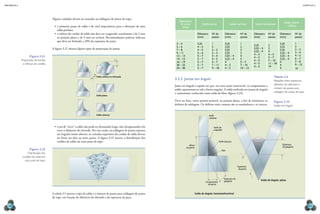

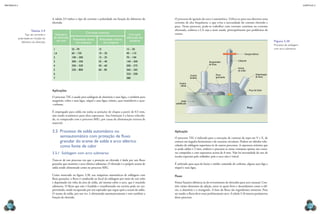

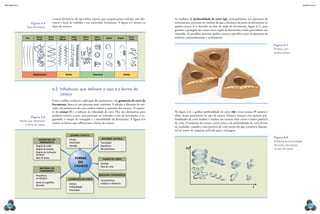

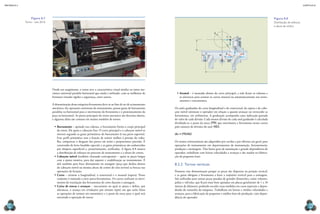

A motorização da máquina no exemplo da figura 6.20 é de 6 000 rpm(n), torque Determinar a rotação (rpm) para desbastar no torno convencional um tarugo

de 822 Nm. É preciso atingir um valor de rpm para ter a máxima potência do de aço ABNT 1045 e produzir na peça um diâmetro de 20 mm, usando uma

motor disponível (43 kW). Abaixo do valor de rpm, é requerido o uso de gráficos ferramenta de metal duro, se foi indicada uma VC média de 150 m/min.

detalhados para saber qual potência do motor estará disponível.

VC sugerida = 150 m/min

A seleção da velocidade de corte depende de alguns fatores, como: D = 20 mm

Por arredondamento, usar rpm mais próxima de 2 387.

• material da peça – com maior dureza do material, geralmente aplica-se

menor VC; Solução

• material da ferramenta – materiais mais resistentes suportam maior VC; por

exemplo, o metal duro é mais resistente que o aço rápido e permite maior VC; Substituindo os valores, temos:

• seção e formato da peça – formas delgadas (torneamento fino), maior velocidade;

formas espessas (desbaste), menor velocidade; para corte interrompido em torne- 150 ⋅ 1000

amento, é recomendado o uso de menor velocidade do que para corte contínuo; N=

• refrigeração de corte – com refrigeração, principalmente em corte contínuo, π ⋅ 20

admite-se velocidade de corte até 40% maior – em fresamentos por via seca

é comum maior velocidades de corte do que em via úmida; N = 2 387,3 rpm

• modelo construtivo da máquina – máquinas robustas e rígidas permitem

maior velocidade de corte; A figura 6.21 mostra o gráfico histórico comparativo da velocidade de corte de

• fixação da peça e ferramenta – procura-se fixação estável para aplicar maior diferentes materiais das ferramentas.

velocidade de corte.

Figura 6.21

2 000

O valor da VC para cada aplicação e operação é sugerido pelos fabricantes de fer- Vc

[m/min.]

PCD Histórico comparativo da

Cerâmica

ramentas em faixas de valores obtidos de dados experimentais para certo tempo 1 000 velocidade de corte para

de vida da ferramenta, em corte realmente efetivo. Pode ser calculada a rotação CBN Cermets

diferentes materiais das

600

(rpm) com esse valor sugerido de VC, por exemplo, para o uso de uma broca. ferramentas de corte.

400

Pode ser calculada a VC quando são conhecidos a rotação (rpm) e o diâmetro.

Metal duro

Ou seja, podemos calcular e definir a rotação a ser usada, bem como podemos 200

calcular a VC ao ver uma aplicação, para conferir com valores sugeridos.

100

60

Para o cálculo da rpm (revoluções por Para o cálculo da VC caso a rpm seja

minuto) em função da velocidade de conhecida, utilizamos 40

Aço Rápido

corte, utilizamos 20

V ⋅ 1000 π ⋅D⋅N 10

Aço Ferramenta

N= C VC =

π ⋅D 1000 0 1870 1890 1910 1930 1950 1970 1990 2000 2010

Ano

210 211](https://image.slidesharecdn.com/mtodoseprocessosindustriais-120815175541-phpapp02/85/Metodos-e-processos-industriais-107-320.jpg)

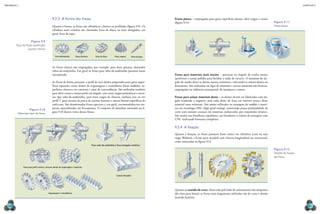

![mecânica 5 CAPÍTULO 9

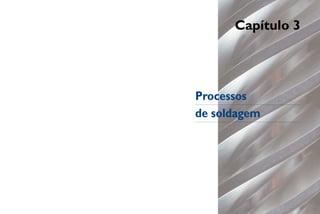

Vf = avanço da mesa (mm/min); Para o cálculo da remoção de cavaco, no exemplo, temos:

fn = avanço por rotação (mm/rpm);

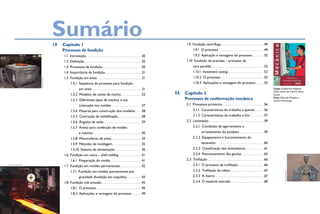

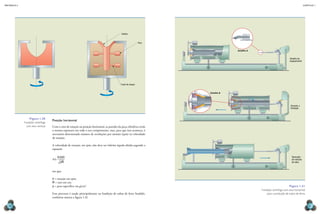

ae = profundidade de corte radial (mm) (figura 9.20); ap ⋅ ae ⋅ v f

ap = profundidade de corte axial (mm) (figura 9.20); Q= cm3/min

1000

Figura 9.20 4 ⋅ 85 ⋅ 600

Profundidades de corte Q= = 204 cm3 / min

1000

radial (ae) e axial (ap).

Para o cálculo da potência de corte (PC), sabendo que o ângulo de posição da

fresa é 45º, que o material da peça é aço de médio conteúdo de carbono (0,4% a

ae

ap 0,5% C) e o rendimento η aproximadamente 85%, temos:

ae ⋅ ap ⋅ v f ⋅ K

Pc =

100 000 ⋅ η

DC = diâmetro da fresa;

n = rotação da ferramenta (rpm) (figura 9.21); em que K é valor experimental obtido em laboratório. É a constante para o tipo

Q = taxa da remoção de cavacos (cm³/min). de material a ser usinado, em função da relação ae/DC e do avanço da fresa fz.

Abaixo, parte da tabela 9.2 do catálogo da empresa Sandvik Coromant:

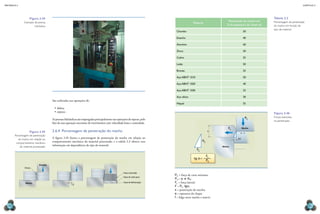

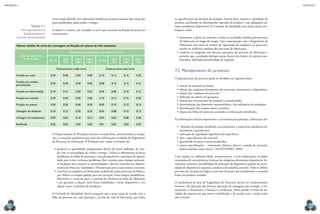

Figura 9.21 Tabela 9.2

Velocidade de corte

(VC [m/min]) e da vc (m/mim)

n a1 /D1 = 0,8 a2 / D2 = 0,4 a4 /D4 = 0,2

ferramenta (n [rpm]).

n (rpm) Aço

f1 = 0,1 f 2 = 0,2 f4 = 0,4 f1 = 0,1 f 2 = 0,2 f4 = 0,4 f1 = 0,1 f 2 = 0,2 f4 = 0,4

C = 0,10 - 0,25% 5,7 4,8 4,0 6,2 5,2 4,4 6,8 5,7 4,8

C = 0,25 - 0,55% 6,1 5,1 4,3 6,6 5,6 4,7 7,2 6,1 5,1

Por exemplo, para os cálculos em fresamento: C = 0,55 - 0,80% 6,5 5,4 4,6 7,1 5,9 5,0 7,7 6,5 5,4

Dados: VC = 225 m/min; DC = 125 mm. 6,9 5,8 4,8 7,7 6,3 5,3 8,2 6,9 5,8

Cálculo:

Para ae = 85 e DC = 125 temos: ae/DC ≅ 0,7.

VC ⋅1000 225 ⋅ 1000

h= = Pode ser usada a coluna 0,8. O avanço fz selecionado foi 0,21 inicialmente; pode

π ⋅ Dc 3,14 ⋅ 125 ser usado, então, o valor de 0,2 na tabela 9.2. Para o material, seleciona-se entre

0,25 e 0,55% C, obtendo o valor K = 5,14.

η ≅ 575 rpm

O valor da potência consumida no fresamento com os dados considerados é

Ainda, se fz = 0,21 mm; ZN = 5; ap = 4 mm; ae = 85 mm dado por:

Vf = fz · Zn · n

85 ⋅ 4 ⋅ 600 ⋅ 5,1

Pc =

Vf = 0,21 · 5 · 575 = 603 → O valor de Vf é aproximadamente 600 mm/min. 100 000 ⋅ 0, 85

266 267](https://image.slidesharecdn.com/mtodoseprocessosindustriais-120815175541-phpapp02/85/Metodos-e-processos-industriais-135-320.jpg)