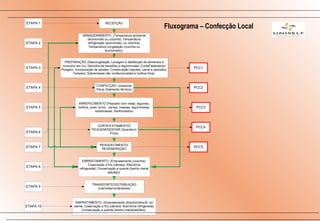

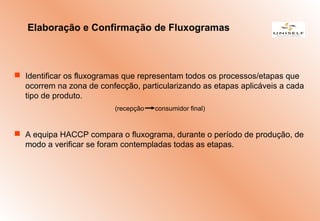

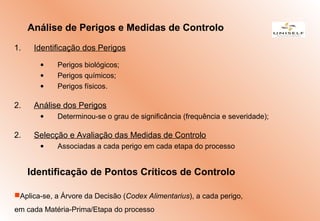

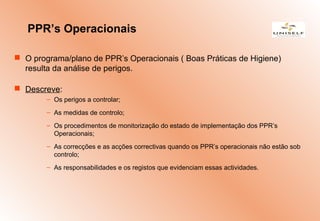

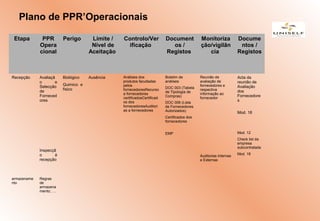

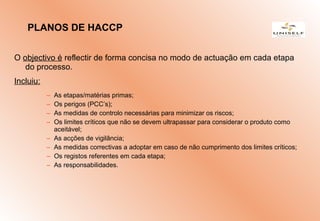

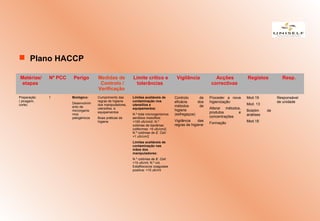

1. O documento descreve os procedimentos e sistemas implementados pela Uniself para garantir a segurança alimentar através do sistema HACCP, incluindo pré-requisitos como boas práticas de higiene, controlo de pragas, qualidade da água e gestão de resíduos.

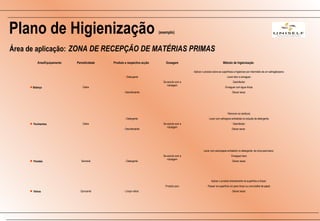

2. São detalhados os planos de higienização de equipamentos e instalações, receção de matérias-primas, armazenagem, confecção, empratamento e distribuição de refeições.

3. O objetivo é proteger a saúde