O documento discute a empresa como um sistema integrado, definindo seus componentes principais e como eles trabalham juntos. É explicado que uma empresa é composta por vários sistemas, como gestão da produção, gestão de recursos humanos e gestão financeira. Estes sistemas são complementares e trabalham de forma interligada para alcançar os objetivos da empresa. A gestão é responsável por coordenar esses sistemas e garantir que a empresa funcione como um todo integrado e direcionado.

![14

M-2M-2M-2M-2M-2PLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTO

CONFEC@neCONFEC@neCONFEC@neCONFEC@neCONFEC@nettttt

A EMPRESA EMPRESA EMPRESA EMPRESA EMPRESA COMO UM SISTEMA INTEGRADOA COMO UM SISTEMA INTEGRADOA COMO UM SISTEMA INTEGRADOA COMO UM SISTEMA INTEGRADOA COMO UM SISTEMA INTEGRADO

BIBLIOGRAFIA

[1] CAMARINHA MATOS, Worid - “Congress on intelligent manufacturing processes and

systems”. Hungary, 1997.

[2] GOLDMAN, S. L.; NAGEL, R. N., PREISS, K. - “Agile competitors and virtual

organizations: strategies for enriching the customer”. NY: Van Nostrand Reihnold, 1995.

[3] HEIZER, J.; RENDER, B. - “Production and operations management: strategies and

tactics”. Allyn and Bacon, 1988.

[4] HITOMI, K. - “Manufacturing systems engineering”. Taylor & Francis, 1979.

[5] MINTZBERG, H. - “The structuring of organizations”. Prentice Hall, 1979.

[6] PUTNIK, G.; SILVA, S. C.- “OPIM”, Basys’95. Samuelson and Nordhaus “Economia”.

McGraw-Hill,1995.

[7] SILVA, S.C.;ALVES, A.C.- Diferentes perspectivas de sistemas de produção orientados

ao produto.1° Encontro Nacional de Engenharia e Gestão Industrial. Lisboa, Junho 1997.

[9] SANTOS, Gilda - "Organização da produção em confecção". V.N.Famalicão: CITEVE,

2000.](https://image.slidesharecdn.com/25618manualformandonivintermedioplanorgprodmodulo2-180111090133/85/25618-manual-formandonivintermedioplanorgprodmodulo2-16-320.jpg)

![28

M-2M-2M-2M-2M-2PLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTO

CONFEC@neCONFEC@neCONFEC@neCONFEC@neCONFEC@nettttt

PRPRPRPRPRODUTIVIDODUTIVIDODUTIVIDODUTIVIDODUTIVIDADEADEADEADEADE

BIBLIOGRAFIA

[1] François, A. R. - “Organização da empresa“. Porto: Rés-Editora.

[2] LAURIOL, André - Modes & Techniques. “L’organisation du travail e des fabrications”.

Paris: Vauclair, 1992. ISBN 2-903 395-11-X.

[3] SILVA, Jacinto - "Planeamento e Organização da Produção em Confecção". Braga:

Controlconsul, 2003.](https://image.slidesharecdn.com/25618manualformandonivintermedioplanorgprodmodulo2-180111090133/85/25618-manual-formandonivintermedioplanorgprodmodulo2-30-320.jpg)

![58

M-2M-2M-2M-2M-2PLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTO

CONFEC@neCONFEC@neCONFEC@neCONFEC@neCONFEC@nettttt

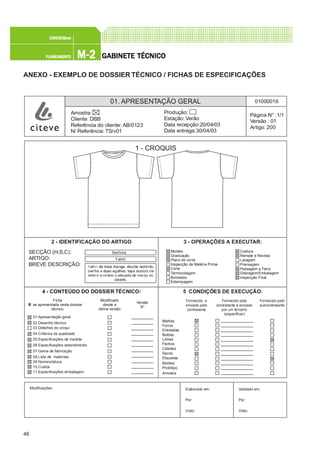

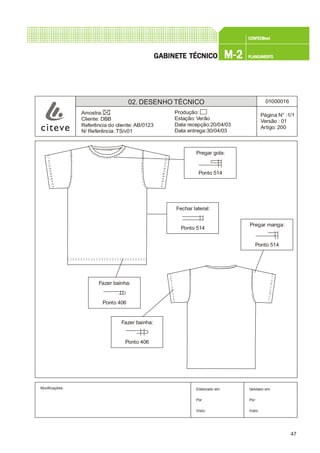

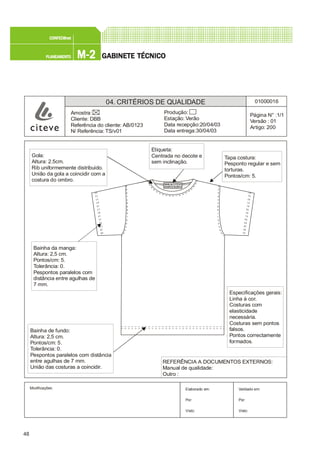

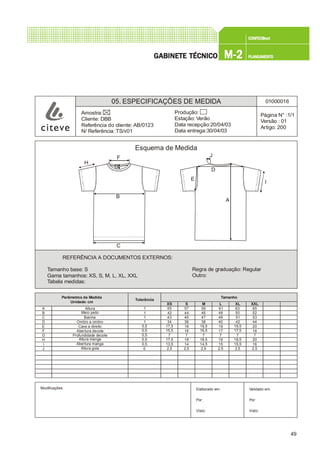

GGGGGABINETE TÉCNICOABINETE TÉCNICOABINETE TÉCNICOABINETE TÉCNICOABINETE TÉCNICO

BIBLIOGRAFIA

[1] ARAÚJO, Mário de - “Tecnologia do vestuário”.Lisboa:Fundação Calouste Gulbenkian,

1996. ISBN 972-31-0706-6.

[2] François, A. R. - “Organização da empresa”. Porto: Rés-Editora.

[3] SANTOS, Gilda - “Elaboração de Dossier Técnico na Confecção”. V.N. de Famalicão:

CITEVE, 2002.](https://image.slidesharecdn.com/25618manualformandonivintermedioplanorgprodmodulo2-180111090133/85/25618-manual-formandonivintermedioplanorgprodmodulo2-60-320.jpg)

![86

M-2M-2M-2M-2M-2PLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTO

CONFEC@neCONFEC@neCONFEC@neCONFEC@neCONFEC@nettttt

ESTUDO DO TRABALHOESTUDO DO TRABALHOESTUDO DO TRABALHOESTUDO DO TRABALHOESTUDO DO TRABALHO

BIBLIOGRAFIA

[1] BARROSO, Mónica Paz - "Métodos e Tempos". Grupo de Engenharia Humana. DPS

- Escola de Engenharia da Universidade do Minho.

[2] BRISLEY, C.L.; EADY, K. - “Predetermined motion time systems”. Gabriel Salvendy.

[3] CARVALHO, M.A.F - "Utilização de sistemas de tempos pré-determinados na Indústria

da Confecção". Revista das Primeiras Jornadas Têxteis e do Vestuário da Universidade

do Minho. Abril 1997, p. 34-36.

[4] CARVALHO, M.A.F. - "Utilização de sistemas de tempos pré-determinados na Indústria

da Confecção". Moda e Confecção. n.º 3 (Novembro 1997), p. 24-28.

[5] CARVALHO, M.A.F. - "A importância da tecnologia computadorizada de medição

previsiva na ajuda a escolher o investimento correcto em maquinaria de confecção".

Moda e Confecção. n.º 3 (Novembro 1997), p. 24-28.

[6] COSTA, L. Gomes da - "Introdução à medida do trabalho". Grupo de Engenharia

Humana. DPS - Escola de Engenharia da Universidade do Minho.

[7] GENAIDY, A.M.; AGRAVAL, A; MITAL, A. - “Computerized predetermined motion-time

systems in manufacturing industries”.Computers and Industrial Engineering.Great Britain:

Pergamon Press, 1990. Vol.18.

[8] GLOCK, Ruth E.; KUNZ, Grace I. - “Apparel manufacturing: sewn product analysis.

2nd ed. New Jersey: Prentice Hall, Inc., 1995. ISBN 0-02-344142-9.

[9] LOPES, Carla - GSD: Manual do Utilizador. “Computer aided manufacturing system”.

Braga: Controlconsul, 2003.

[10] LOPES, Carla - "Fazer da forma mais simples.Produtividade em confecção - métodos

e tempos". Braga: Controconsul, 2003.

[11] Manual do Curso de Formação para Agentes de Métodos. Paris: Kurt Salmon

Associates. Ingénieurs Conseils, 1975.

[12] Organização Internacional do Trabalho. "Introdução ao Estudo do Trabalho". Lisboa:

Editora Portuguesa de Livros Técnicos e Científicos, Lda., 1984.

[13] ROSA, Eurycibíades Barra - "Estudo de Métodos & Tempos - Racionalização

industrial". Departamento de Produção. Itajuba, Brasil: EFEI, 2004.

[14] WYGANT, R.M.; WHITE, B.E.; HUNT, D. – “Combining ergonomics and work

measurement for job analysis”. Computers and industrial engineering. Great Britain:

Pergamon Press, 1993. Vol. 25 .

[15] WYGANT, R.M. – “A comparison of computerized predetermined time systems”.

Computers and industrial engineering. Great Britain: Pergamon Press, 1989. Vol. 17.](https://image.slidesharecdn.com/25618manualformandonivintermedioplanorgprodmodulo2-180111090133/85/25618-manual-formandonivintermedioplanorgprodmodulo2-88-320.jpg)

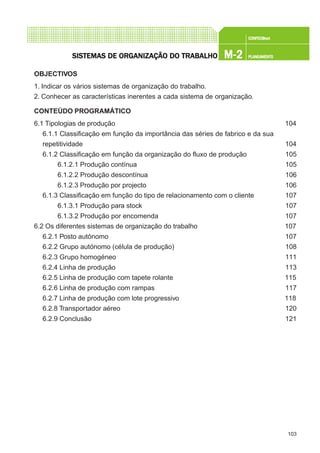

![102

M-2M-2M-2M-2M-2PLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTO

CONFEC@neCONFEC@neCONFEC@neCONFEC@neCONFEC@nettttt

ESTUDO DE IMPLANTESTUDO DE IMPLANTESTUDO DE IMPLANTESTUDO DE IMPLANTESTUDO DE IMPLANTAÇÕESAÇÕESAÇÕESAÇÕESAÇÕES

BIBLIOGRAFIA

[1] BÉRANGER, Pierre - “As novas regras de produção”. Edições Técnicas, 1989.

[2] GLOCK, Ruth E.; KUNZ, Grace I. - “Apparel manufacturing: sewn product analysis”.

2nd ed. New Jersey: Prentice-Hall, Inc., 1995. ISBN 0-02-344142-9.

[3] LAURIOL, André - Modes & Techniques. “L’organisation du travail e des fabrications”.

Paris: Vauclair, 1992. ISBN 2-903 395-11-X.

[4] LOPES, Carla - "Fazer da forma mais simples. Produtividade em confecção.

Implementação de sistemas de resposta rápida do trabalho em grupo". Braga:

Controconsul, 2003.

[5] SANTOS, Gilda - "Organização da produção em confecção".V.N. Famalicão: CITEVE,

2002.](https://image.slidesharecdn.com/25618manualformandonivintermedioplanorgprodmodulo2-180111090133/85/25618-manual-formandonivintermedioplanorgprodmodulo2-104-320.jpg)

![124

M-2M-2M-2M-2M-2PLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTO

CONFEC@neCONFEC@neCONFEC@neCONFEC@neCONFEC@nettttt

SISTEMAS DE ORSISTEMAS DE ORSISTEMAS DE ORSISTEMAS DE ORSISTEMAS DE ORGGGGGANIZAÇÃO DO TRABALHOANIZAÇÃO DO TRABALHOANIZAÇÃO DO TRABALHOANIZAÇÃO DO TRABALHOANIZAÇÃO DO TRABALHO

BIBLIOGRAFIA

[1] BÉRANGER, Pierre - “As novas regras de produção”. Edições Técnicas, 1989.

[2] COURTOIS, Alain; PILLET, M.; MARTIN, C. - “Gestão da produção”. Edições Técnicas

Lidel, 1991.

[3] GLOCK, Ruth E.; KUNZ, Grace I. - “Apparel Manufacturing: sewn product analysis”.

2nd ed. New Jersey: Prentice Hall, Inc., 1995. ISBN 0-02-344142-9.

[4] LAURIOL, André - Modes & Techniques. “L’organisation du travail e des fabrications”.

Paris: Vauclair, 1992. ISBN 2-903 395-11-X.

[5] LOPES, Carla - “Fazer da forma mais simples. Produtividade em confecção.

Implementação de Sistemas de Resposta Rápida do Trabalho em Grupo”. Braga:

Controconsul, 2003.

[6] MENDONÇA, Artur - “Organização da produção em confecção têxtil”. Porto:

Publindústria, Edições Técnicas, 2000. ISBN 972-95794-6-6.

[7] SANTOS, Gilda - “Organização da produção na confecção”. V.N. Famalicão: CITEVE,

2002.](https://image.slidesharecdn.com/25618manualformandonivintermedioplanorgprodmodulo2-180111090133/85/25618-manual-formandonivintermedioplanorgprodmodulo2-126-320.jpg)

![150

M-2PLANEAMENTO

CONFEC@net

EQUILIBRAGEMDA PRODUÇÃO

BIBLIOGRAFIA

[1] CHUTER, A.J. - “Introduction to clothing production management”. 1998.

[2] GLOCK, Ruth E.; KUNZ, Grace I. - “Apparel manufacturing: sewn product analysis”.

2nd ed. New Jersey: Prentice Hall, Inc., 1995. ISBN 0-02-344142-9.

[3] LAURIOL, André - Modes & Techniques. “L’organisation du travail e des fabrications”.

Paris: Vauclair, 1992. ISBN 2-903 395-11X.

[4] ROSA, Eurycibíades Barra - “Estudo de Métodos & Tempos. Racionalização Industrial”.

Departamento de Produção. Itajubá, Brasil: IFEI, 2002.](https://image.slidesharecdn.com/25618manualformandonivintermedioplanorgprodmodulo2-180111090133/85/25618-manual-formandonivintermedioplanorgprodmodulo2-152-320.jpg)

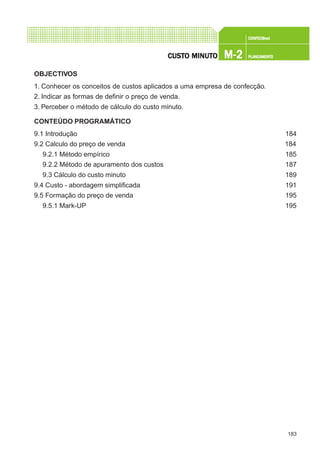

![182

M-2PLANEAMENTO

CONFEC@net

GESTÃO E CONTROLODA PRODUÇÃO

BIBLIOGRAFIA

[1] BÉRANGER, Pierre - “As novas regras de produção”. Edições Técnicas, 1989.

[2] CARVAJAL, Rodrigo; SEQUEIRA, João M. Bilstein - “Gestão da Produção”. Lisboa:

Colecção o Gestor, 1994.

[3] COURTOIS, Alain; PILLET, M.; Martin, C.- “Gestão da Produção”. Edições Técnicas

Lidel, 1991.

[4] MARTIN, C.; COURTOIS, Alain; PILLET, M. - “Gestão da Produção”. Edições Técnicas

Lidel, 1997.

[5] MARQUES, Ana Paula - “Gestão da Produção”. Lisboa: Texto Editora, 1991.](https://image.slidesharecdn.com/25618manualformandonivintermedioplanorgprodmodulo2-180111090133/85/25618-manual-formandonivintermedioplanorgprodmodulo2-184-320.jpg)

![189

CONFEC@neCONFEC@neCONFEC@neCONFEC@neCONFEC@nettttt

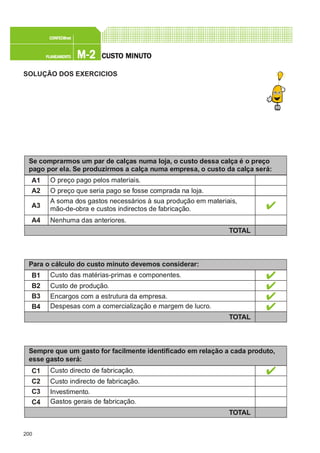

M-2M-2M-2M-2M-2 PLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTOCUSTCUSTCUSTCUSTCUSTO MINUTO MINUTO MINUTO MINUTO MINUTOOOOO

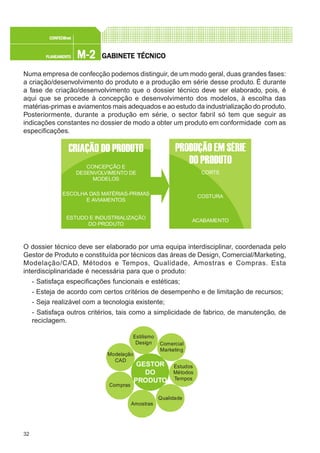

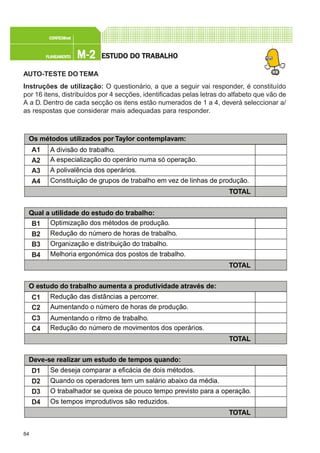

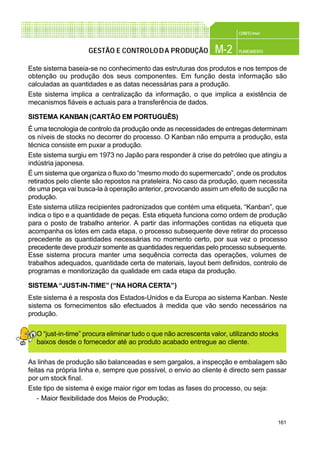

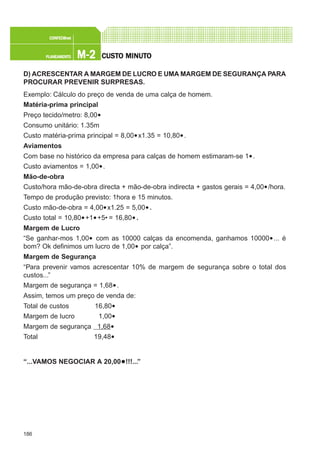

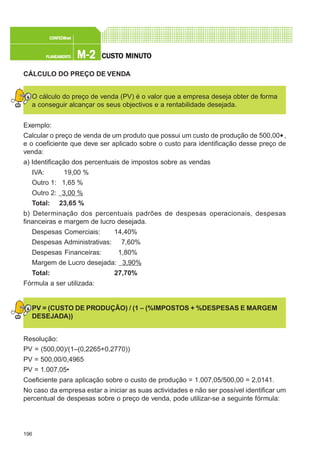

9.3 CÁLCULO DO CUSTO MINUTO

Existem vários métodos para o cálculo do custo minuto. De seguida será apresentado

um exemplo de cálculo utilizando o método das três componentes.

MÉTODO DAS TRÊS COMPONENTES

Trata-se de um sistema simples e de fácil aplicação prática. O custo minuto da empresa

é obtido através da soma do custo minuto de:

- Mão-de-obra directa;

- Mão-de-obra indirecta;

- Encargos com a estrutura.

CUSTO MINUTO

Exemplo:

Dias de trabalho por ano: 220

Minutos de trabalho por dia: 8x60 = 480

Total minutos por operário num ano: 220x480 = 105600

MÃO-DE-OBRA DIRECTA (MOD)

Número médio de operários na empresa (média anual): 50

Total minutos MOD disponíveis por ano: 50x105600 = 5280000

Salário médio mensal por operário: 400,00€

Encargos mensais por operário (taxa social): 24%

Meses de remuneração por operário: 14

Custo anual por operário= [Salário médio mensal por operário+ (Encargos mensais

por operário (taxa social) x Salário médio mensal por operário)] x Meses de

remuneração por operário.

Custo anual por operário =[400,00+(0.24*400,00)]x14=6 944,00€

Custo minuto da MOD = (Custo anual por operárioxNº operários)/Total minutos

MOD disponíveis por ano.

Custo minuto da MOD= (6944,00x50)/5280000 = 0,07€](https://image.slidesharecdn.com/25618manualformandonivintermedioplanorgprodmodulo2-180111090133/85/25618-manual-formandonivintermedioplanorgprodmodulo2-191-320.jpg)

![190

M-2M-2M-2M-2M-2PLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTO

CONFEC@neCONFEC@neCONFEC@neCONFEC@neCONFEC@nettttt

CUSTCUSTCUSTCUSTCUSTO MINUTO MINUTO MINUTO MINUTO MINUTOOOOO

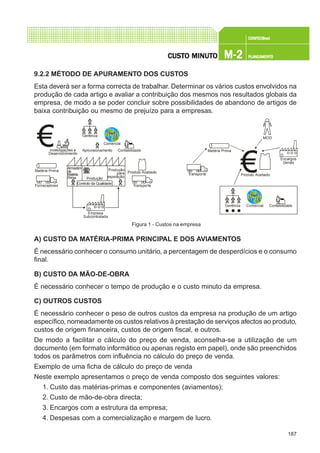

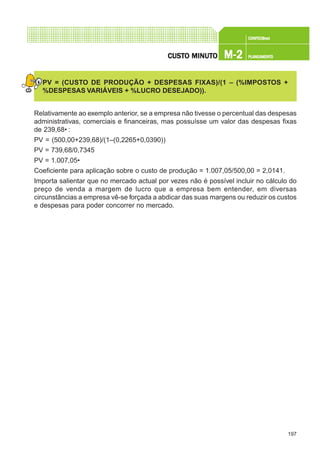

MÃO-DE-OBRA INDIRECTA (MOI)

Número médio de funcionários na empresa (média anual): 8

Total minutos MOI disponíveis por ano: 8x105600 = 844800

Salário médio mensal por funcionário: 600,00€

Encargos mensais por funcionário: 24%

Meses de remuneração por funcionário:14

Custo anual por funcionário=[600,00+(0.24*600,00)]x14=10 416,00€

Custo minuto da MOI = (Custo anual por funcionário x Nº funcionários)/Total minutos

MOD disponíveis por ano.

Custo minuto da MOI= (10416,00x8)/5280000 = 0,02€

ENCARGOS GERAIS FINANCEIROS COM A ESTRUTURA DA EMPRESA (EGF)

Todos os encargos com equipamentos e outros custos fixos (amortizações, energia,

água, telefone, manutenção, conservação de instalações, viaturas, etc.).

Custo global por ano = 25000 000,00€

Custo minuto dos EGF = Custo global por ano/Total minutos MOD disponíveis

por ano.

Custo minuto dos EGF = 250 000,00/5280000 = 0.05€

Assim, o Custo Minuto resulta da soma destas três parcelas:

Custo Minuto = Custo minuto da MOD + Custo minuto da MOI + Custo minuto

dos EGF.

Custo Minuto = 0,07€ + 0,02€ + 0.05€ = 0.14€

CONCLUSÃO

Nos dias competitivos de hoje as empresas de confecção enfrentam grandes dificuldades

e já não podem cobrir os erros à custa da margem de lucro. Uma eficiente gestão dos

custos é pois fundamental para a sua competitividade.

As empresas têm que:

- Calcular com rigor o custo de cada produto;

- Controlar a sua produção de modo a detectar desvios em relação ao previsto;](https://image.slidesharecdn.com/25618manualformandonivintermedioplanorgprodmodulo2-180111090133/85/25618-manual-formandonivintermedioplanorgprodmodulo2-192-320.jpg)

![202

M-2M-2M-2M-2M-2PLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTOPLANEAMENTO

CONFEC@neCONFEC@neCONFEC@neCONFEC@neCONFEC@nettttt

CUSTCUSTCUSTCUSTCUSTO MINUTO MINUTO MINUTO MINUTO MINUTOOOOO

BIBLIOGRAFIA

[1] BORNIA, Antonio Cezar - “Gestão análise gerencial de custos”.Porto Alegre:Bookman,

2002.

[2] GLOCK, Ruth E.; KUNZ, Grace I. - “Apparel manufacturing: sewn product analysis”.

2nd ed. New Jersey: Prentice-Hall, Inc, 1995. ISBN 0-02-344142-9.

[3] HORNGREN, Charles T. - “Contabilidade de Custos”. São Paulo: Atlas, 1978.

[4] LI, David H. -“Contabilidade de custos”. Rio de Janeiro: Ed. Interamericana, 1981.

[5] LOPES, Carla - "Cálculo de custos em confecção". Braga: Controlconsul, 2003.

[6] MARQUES, Kelly Cristina Mucio- “Apostila de contabilidade de custos”. Universidade

Estadual de Maringá, 2002.

[7] MARTINS, Elizeu. “Contabilidade de custos”. São Paulo: Atlas, 1978.

[8] PADOVEZE, Clovis Luís - "O paradoxo da utilização do método de custeio variável

versus custeio por absorção".Revista do Conselho Regional de Contabilidade São Paulo.

nº 12 (Junho 2000).

[9] PANOSSO, Alceu - “Formação de custo aplicado à confecção”. Universidade Estadual

de Maringá, Centro de Ciências Sociais Aplicadas, 2003.

[10] SANTOS, Gilda - "Organização da produção na confecção".V.N.Famalicão: CITEVE,

2000.](https://image.slidesharecdn.com/25618manualformandonivintermedioplanorgprodmodulo2-180111090133/85/25618-manual-formandonivintermedioplanorgprodmodulo2-204-320.jpg)