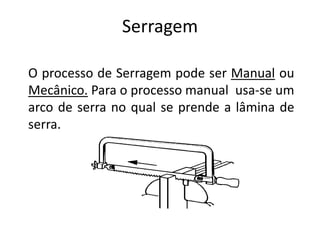

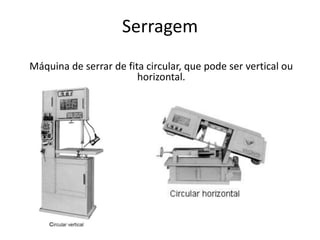

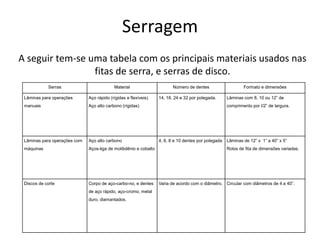

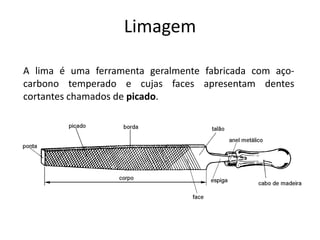

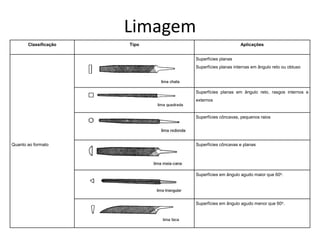

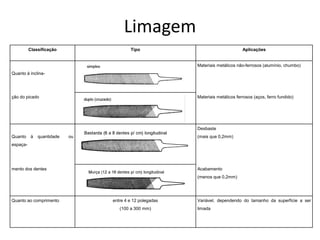

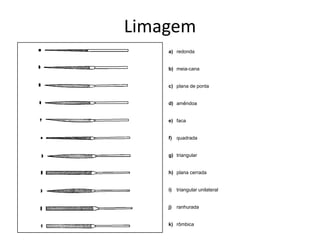

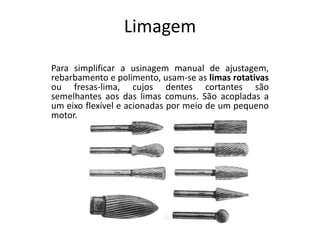

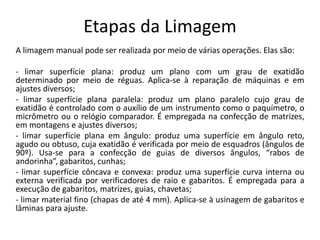

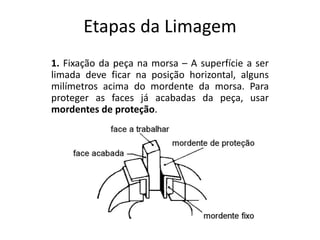

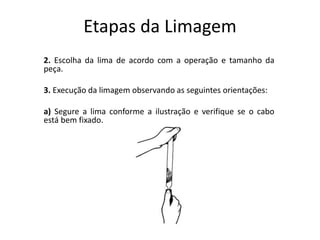

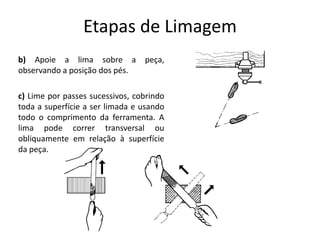

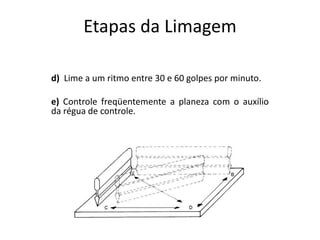

O documento descreve os processos de serragem e limagem. A serragem pode ser manual ou mecânica e é usada para cortar materiais em pedaços menores. A limagem é usada para remover rebarbas após o corte e é realizada com uma ferramenta chamada lima. O documento explica os tipos de limas e as etapas para realizar a limagem manualmente.