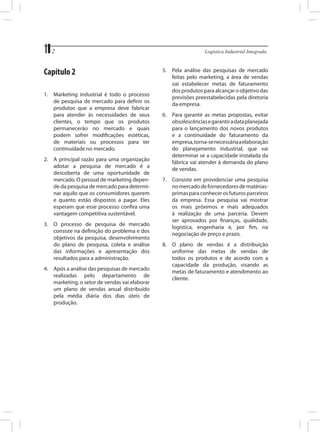

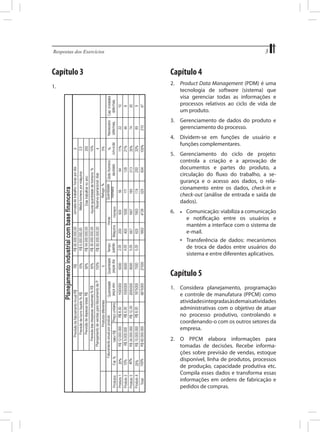

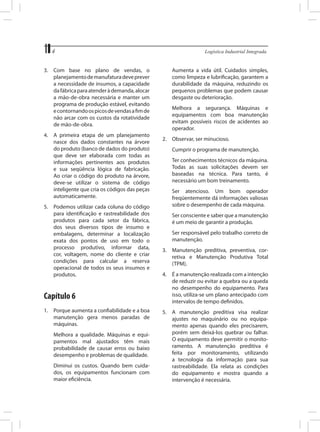

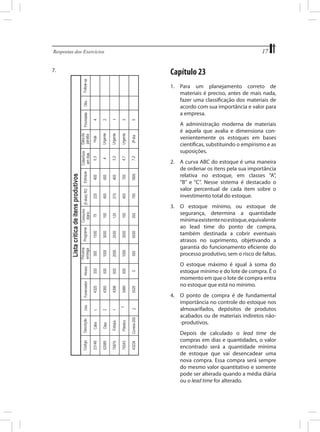

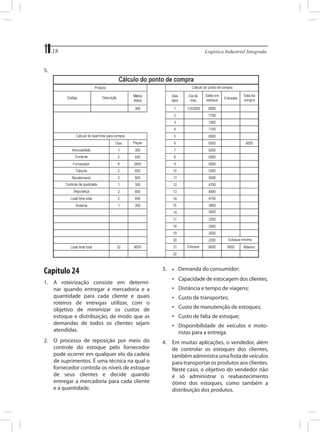

O documento resume os principais tópicos discutidos em cada um dos 11 capítulos de um livro sobre Logística Industrial Integrada. Cada capítulo aborda temas como pesquisa de mercado, planejamento industrial, gestão da qualidade, manutenção de equipamentos, desenvolvimento de fornecedores e gestão de estoques. O documento apresenta respostas detalhadas para exercícios relacionados a esses tópicos logísticos.