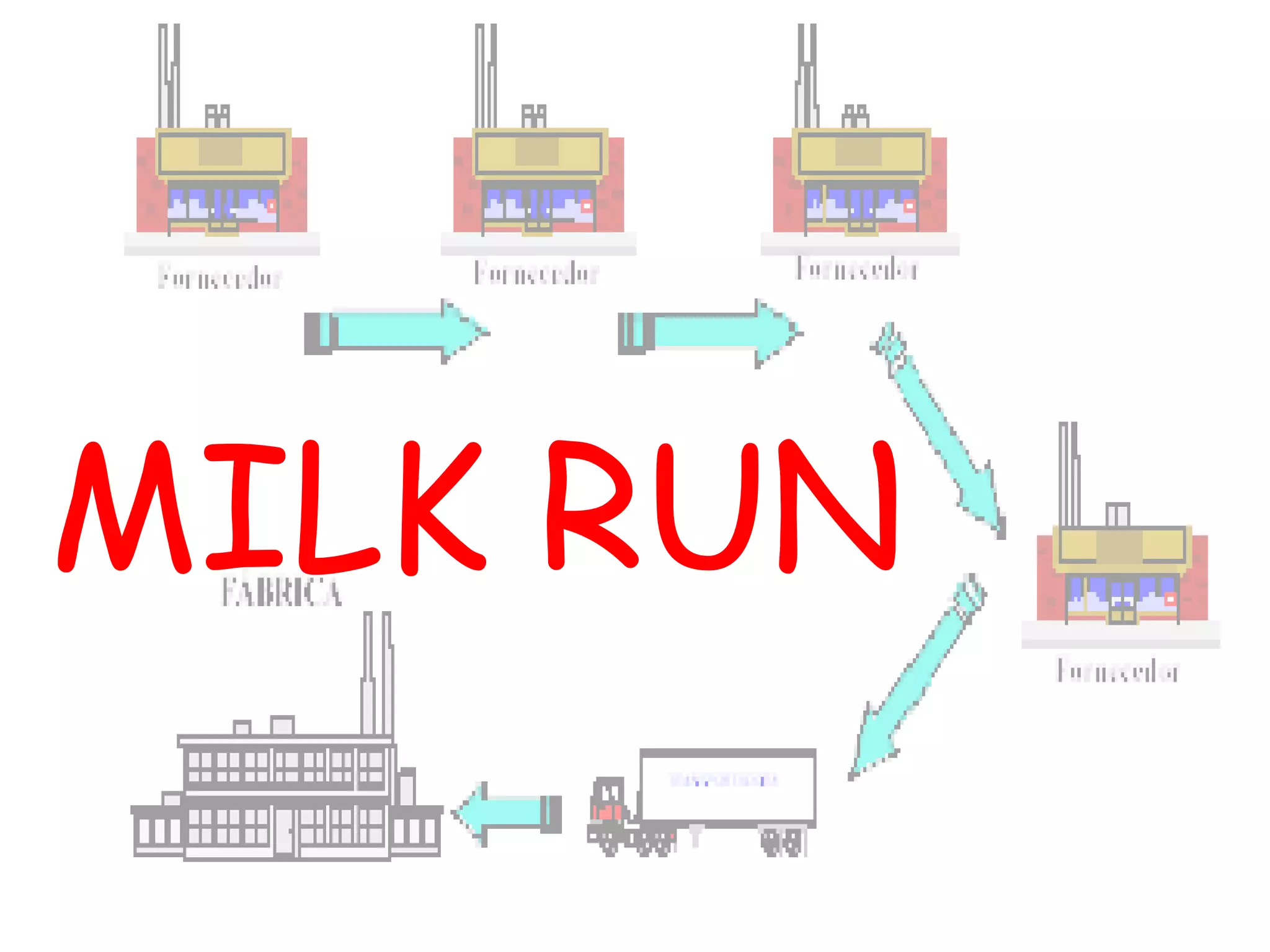

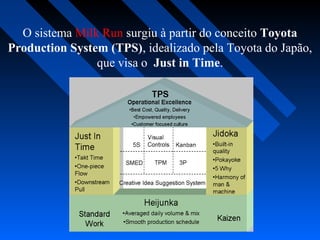

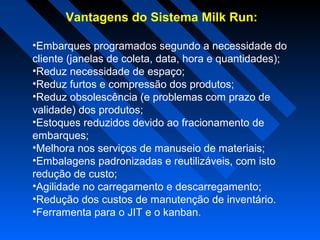

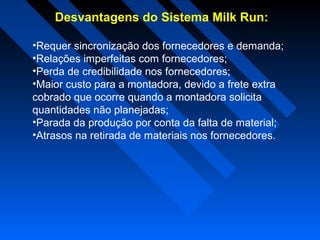

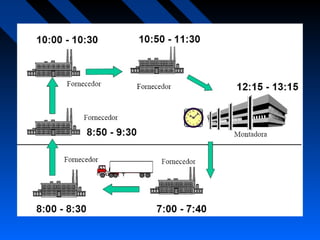

O Milk Run é um método de logística onde veículos seguem rotas para fazer múltiplas entregas e coletas em várias fábricas. Foi desenvolvido pela Toyota com base no sistema Toyota Production System para entregas just-in-time. O método coordena entregas programadas de fornecedores para reduzir estoques e melhorar eficiência.