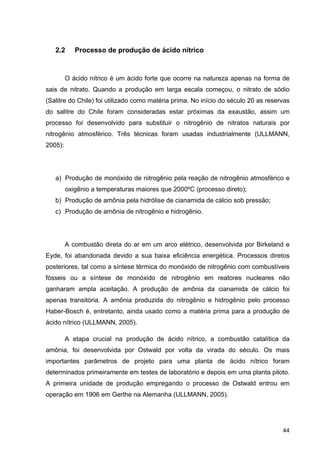

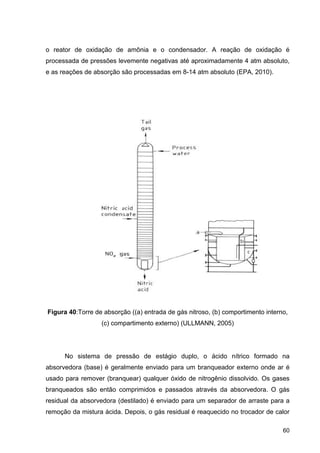

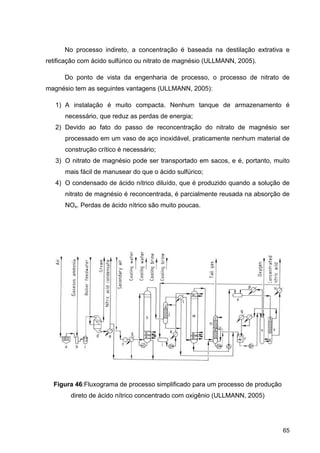

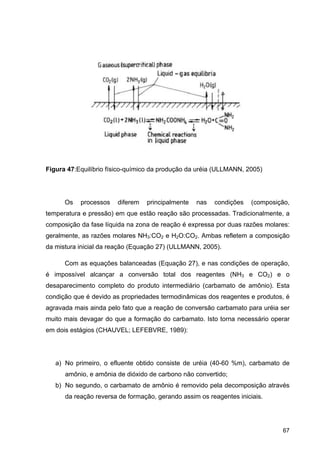

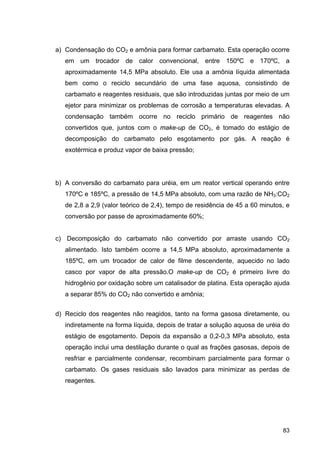

O documento aborda a produção de fertilizantes nitrogenados, com foco na síntese de amônia e seus derivados, incluindo processos, insumos e a importância econômica desses fertilizantes no Brasil. Apresenta detalhes sobre os processos de produção de ácido nítrico, uréia, nitrato de amônio e sulfato de amônio, além de aspectos termodinâmicos e cinéticos relacionados. A conclusão sintetiza o papel crucial dos fertilizantes nitrogenados na agricultura e na economia nacional.

![4

do gás de síntese de diferentes fontes – gás natural, nafta, óleo combustível e outros

derivados de petróleo. Atualmente a fonte de hidrogênio mais utilizada é o gás

natural, devido ao fato deste ser uma melhor fonte de hidrogênio e por gerar um

menor impacto ambiental quando comparado com outras fontes. A Figura 2

apresenta as rotas de produção de alguns fertilizantes nitrogenados.

Figura 2: Produção de fertilizantes nitrogenados (Fertipar)

Na Tabela 2 estão presentes os principais fertilizantes nitrogenados

comercializados no Brasil, onde se apresenta o percentual de nitrogênio em função

de diferentes tipos de radicais químicos: nitrato (NO3

-

), amônio (NH4

+

) e uréia

[OC(NH2)2].

Tabela 2: Características químicas dos principais fertilizantes nitrogenados,

comercializados no Brasil. (Fertipar)](https://image.slidesharecdn.com/fertilizantesnitrogenados-140513225215-phpapp01/85/Fertilizantes-nitrogenados-12-320.jpg)

![31

metanação, como requisitado. A umidade é então removida pela secagem ou

por criogenia.

Metano e argônio não são venenos de catalisador, mas desde que eles são

inertes na reação, eles são susceptíveis de acumular no reciclo de síntese se não

forem removidos por uma purga contínua. Isto pode estar implícito e natural pela

simples dissolução e arraste de amônia produzida, se o conteúdo do gás de

reposição é baixo, menos do que 0,01%, por exemplo, em processos incluindo a

lavagem com nitrogênio liquido. É obrigatório para altas concentrações, que são

acima de 1% se a metanação é realizada, e, neste caso, o gás de reciclo pode

conter mais do que 10% a 15% de metano e argônio. Dependendo das condições de

operação, a vida do catalisador pode ser tão longa quanto dez anos (CHAUVEL;

LEFEBVRE, 1989).

A equação básica mais amplamente aceita para expressar a cinética da

síntese de amônia é aquela de Temkin e Pyzhev (1940). Ela expressa a taxa de

reação como uma função das pressões parciais dos reagentes e produtos:

. ,

,

Equação 10: Cinética da síntese de amônia de Temkin e Pyzhev1

Onde k1 e k2 são as constantes da taxa da síntese e reações de decomposição.

Cálculos precisos devem considerar a atividade dos diferentes componentes

da mistura e a presença do catalisador. Uma das muitas equações derivadas que

considera a influência destes fatores é aquela de Dyson e Simon (1968), que usa a

seguinte expressão (CHAUVEL; LEFEBVRE, 1989):

1

ki=ki0*exp[-Eai/(RT)], onde k10, k20, Ea1, Ea2 ,R são 1,78954.104

kmol.atm-1,5

/(m3

.h),

2,5714.1016

kmol.atm0,5

/(m3

.h), 20800 kcal/kmolN2, 47400 kcal/kmol N2, 1,985887

kcal/kmol.K) respectivamente.](https://image.slidesharecdn.com/fertilizantesnitrogenados-140513225215-phpapp01/85/Fertilizantes-nitrogenados-39-320.jpg)