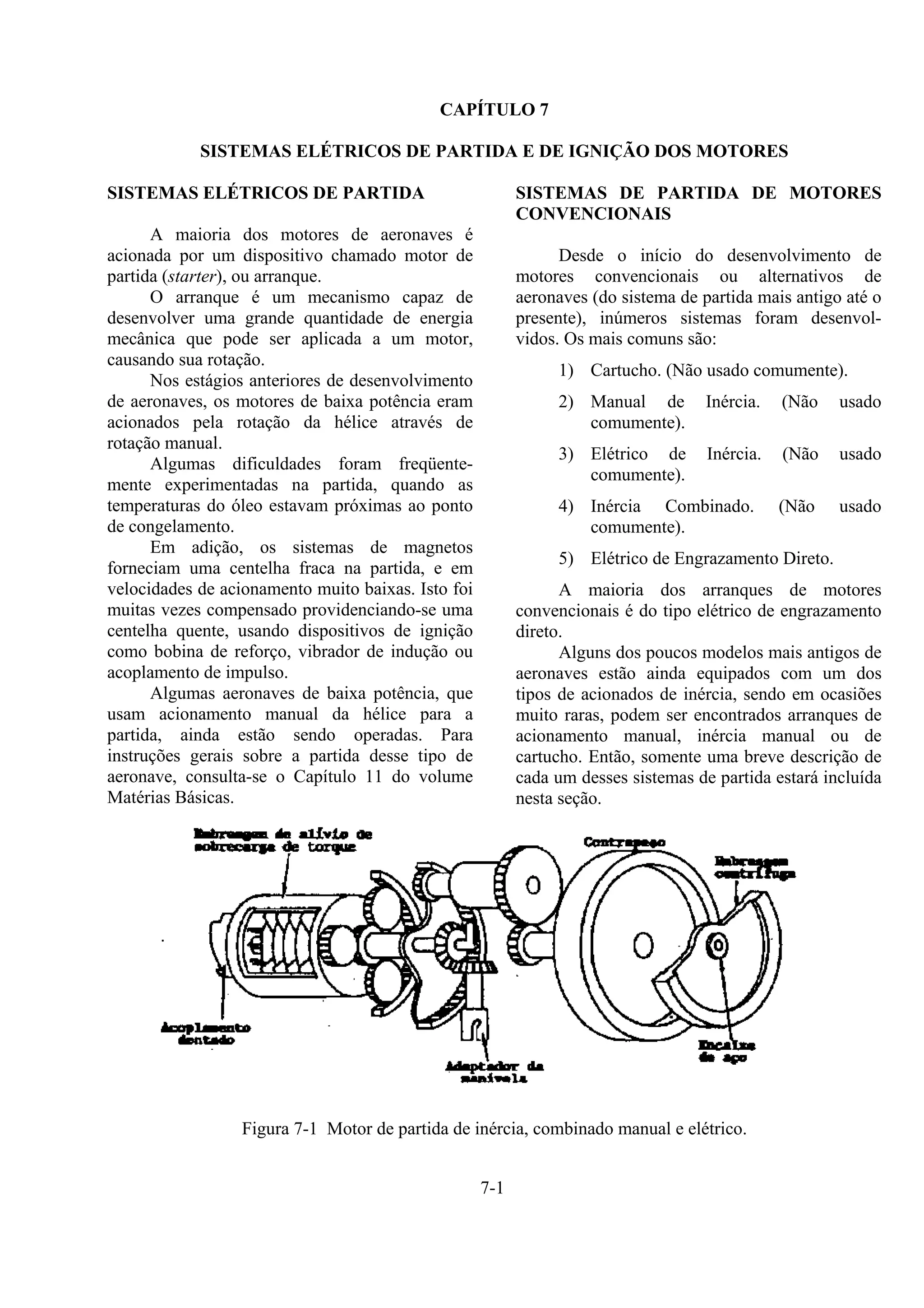

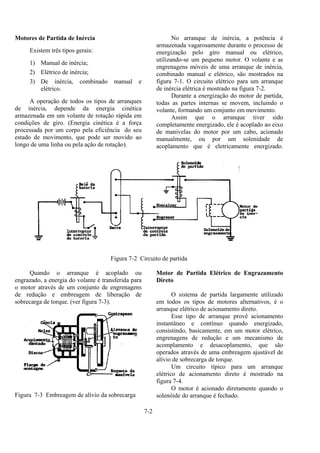

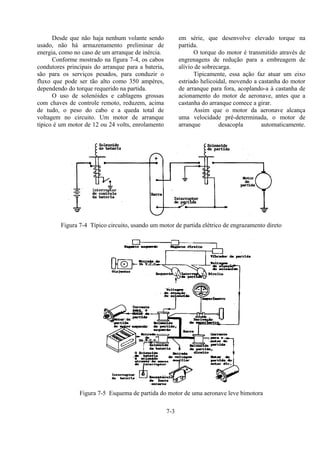

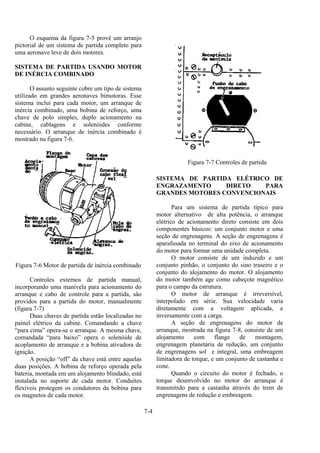

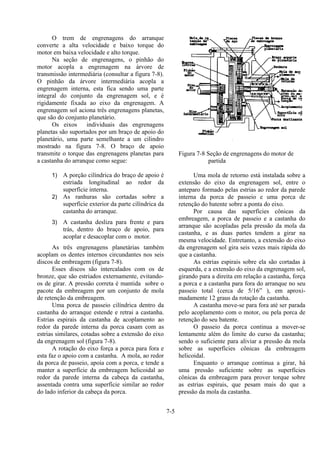

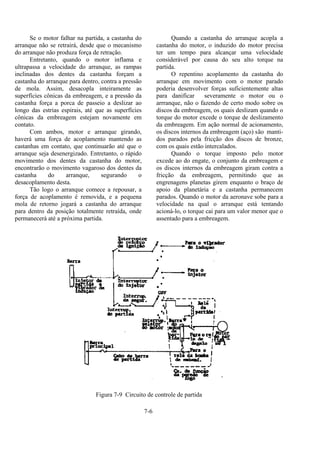

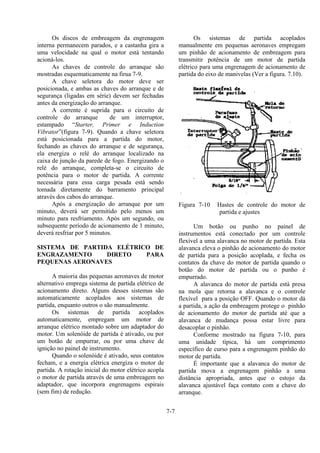

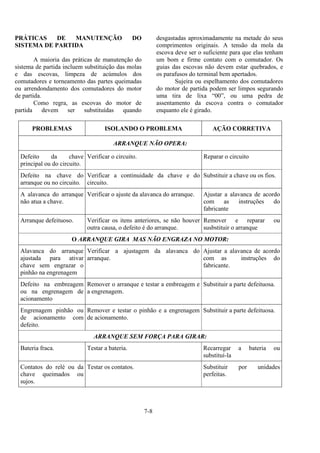

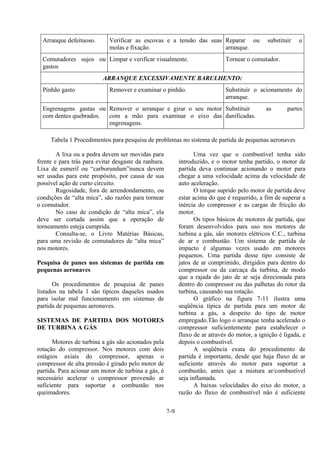

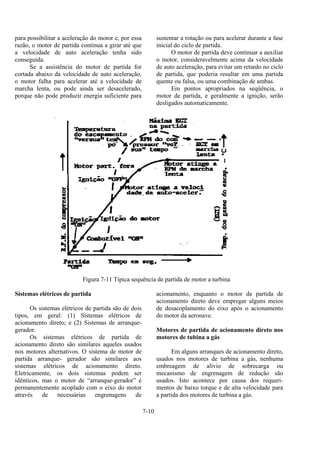

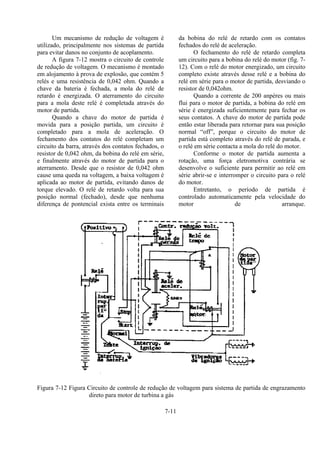

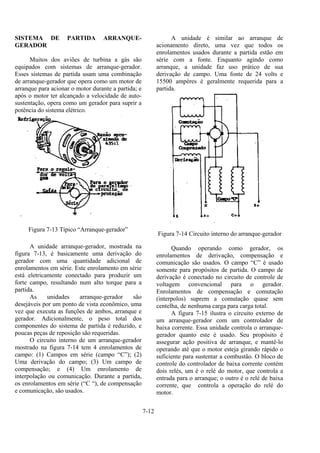

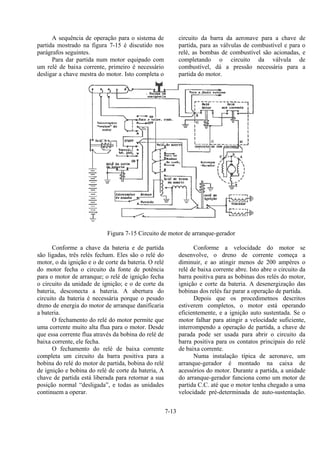

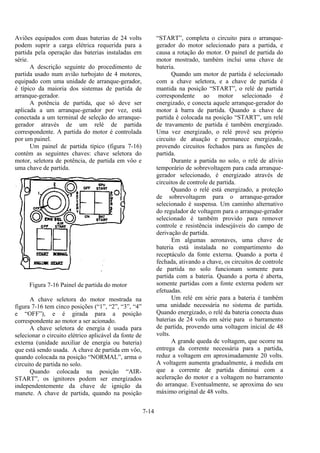

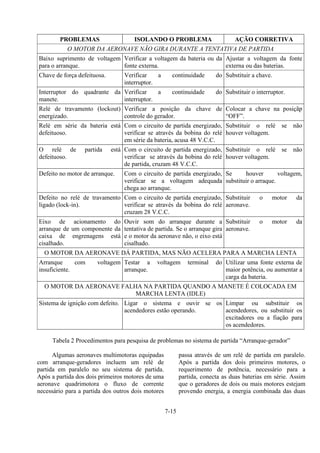

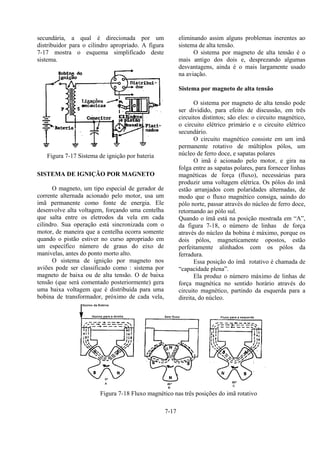

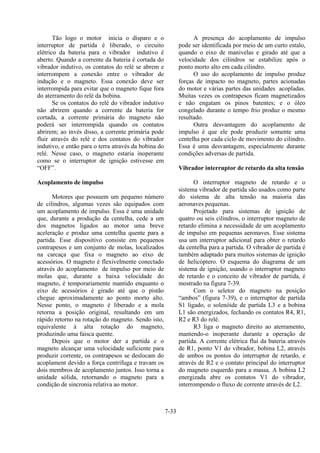

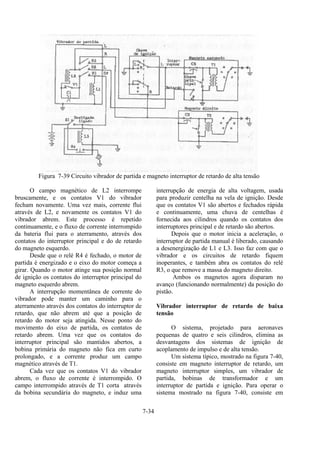

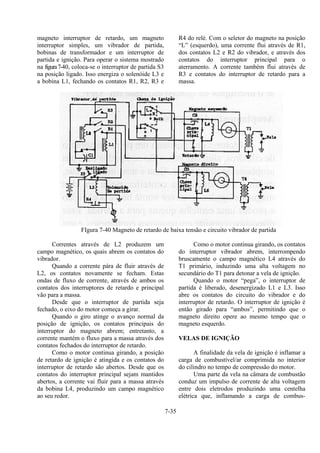

1) O documento descreve os sistemas elétricos de partida e ignição dos motores, focando nos sistemas de partida. 2) Os principais tipos de sistemas de partida descritos incluem motores de partida de inércia, manual, elétrico e combinado, e motores elétricos de acionamento direto. 3) O documento fornece detalhes técnicos sobre como esses sistemas funcionam, incluindo seus componentes e mecanismos.