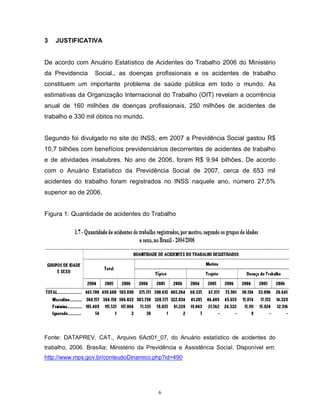

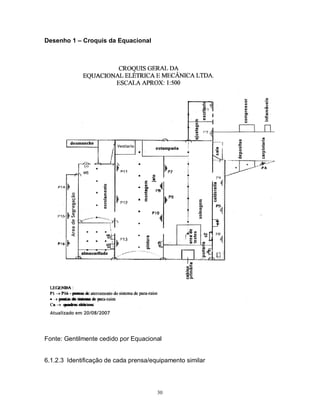

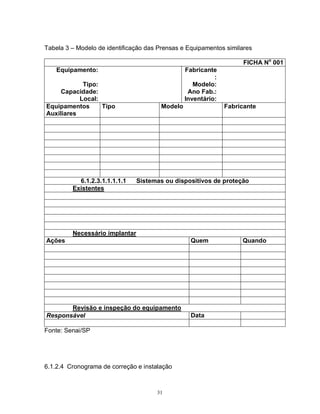

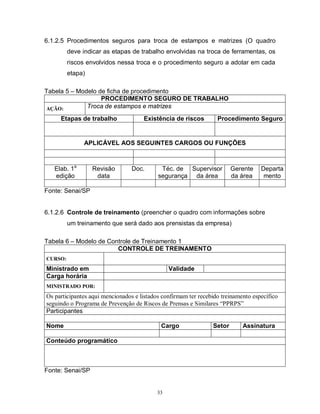

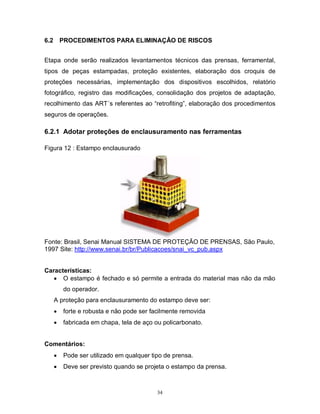

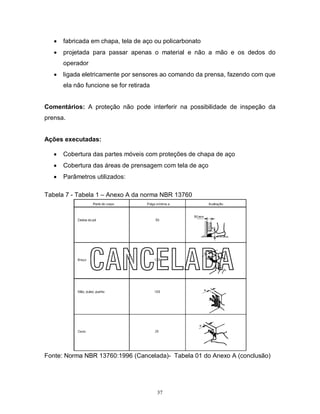

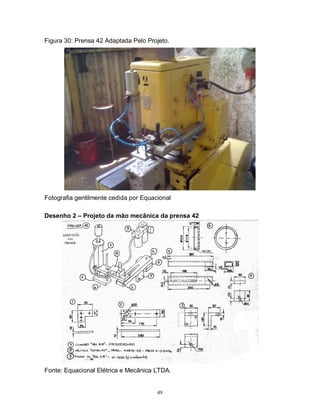

O documento descreve um estudo de caso sobre a instalação de dispositivos de proteção coletivos em prensas mecânicas antigas e obsoletas utilizadas na estamparia de peças metálicas na empresa Equacional visando diminuir riscos e adequar às normas de segurança. O trabalho apresenta soluções técnicas implementadas como braços mecânicos, comandos bimanuais, cadeiras ergonômicas e sinalizações. A conclusão aponta para a redução significativa de riscos após a modernização dos equipamentos.

![REFERÊNCIAS BIBLIOGRÁFICAS

Brasil. Ministério da Previdência e Assistência Social. Anuário estatístico de

acidentes do trabalho, 2006. Brasília; Ministério da Previdência e Assistência

Social.

[citado

2009

Junho

12].

Disponível

em:

http://www.mps.gov.br/conteudoDinamico.php?id=490

Elisabete de Fátima Polo de Almeida Nunes1, Nilva Maria de Souza2, Mara

Ferreira Ribeiro3, Renata Baldo, Dissertação de Mestrado: “Notificação de

acidentes de trabalho nas Unidades Básicas de Saúde de londrina”, Londrina

10/2009,

http://www.ccs.uel.br/espacoparasaude/v8n1/v8n1_artigo_1.pdf.

e

Acidentes de trabalho: um estudo sobre esta ocorrência em um hospital geral

http://br.monografias.com/trabalhos-pdf900/acidentes-trabalho-hospital/acidentestrabalho-hospital.pdf

Metalúrgicos de São Paulo e Mogi das Cruzes, Sindicato dos. Convenção coletiva

dos Metalúrgicos e Trabalhadores de Indústrias de Injeção de Plástico – dia

08/06/09, http://www.movimatic.com.br/popup_home/ConvColeMetalSP_2006.pdf

Ribeiro, Adonai Técnico em Segurança do Trabalho Cord. Técnico ST do Sind.

dos Metalúrgicos de SP, Diretor do SINTESP (Sind. Téc. Seg. Trab. no Est. de

SP),” Mapeamento de risco de acidente evita ações do INSS comentários sobre o

artigo de Adelmo do Valle Souza Leão”, São Paulo 2009, Fonte:

http://www.maquinariscozero.org.br/news/news.asp?TID=58&PN=1

Leão, Adelmo do Valle Sousa Leão é advogado empresarial trabalhista, com

especialização em RH pelo MBA da USP, atua no Peixoto e Cury Advogados S.C,

“Mapeamento de risco de acidente evita ações do INSS”, São Paulo janeiro de

2009, Fonte: Conjur - Consultor Jurídico – http://www.conjur.com.br

Brasil, Ministério do Trabalho e Emprego, NOTA TÉCNICA N.º 16 / DSST dia

08/06/2009, Fonte: http://www.movimatic.com.br/popup_home/NT016Prensas.pdf

Brasil, FUNDACENTRO – Ministério do Trabalho e Emprego “NORMAS DE

SEGURANÇA EM MÁQUINAS”, São Paulo , manual da Fundacentro por Roberto

76](https://image.slidesharecdn.com/monografiamarceloengseg-140109074537-phpapp01/85/Monografia-marcelo-eng-seg-96-320.jpg)