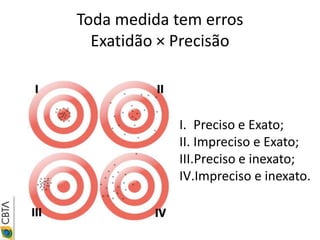

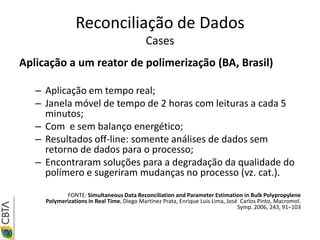

O documento discute o conceito de reconciliação de dados e certificação de dados como uma ferramenta para melhoria da qualidade dos dados de processo e detecção de problemas. Ele explica o que é reconciliação de dados, por que é importante, áreas de aplicação e benefícios. Também aborda tópicos como tipos e fontes de erros, classificação de variáveis, formulação matemática, detecção de erros grosseiros e casos reais de aplicação em processos industriais.