1) O documento apresenta um curso sobre tecnologia de cogeração de energia realizado em agosto de 2003.

2) Aborda os princípios termodinâmicos que embasam a cogeração, diferentes ciclos termodinâmicos e processos utilizados.

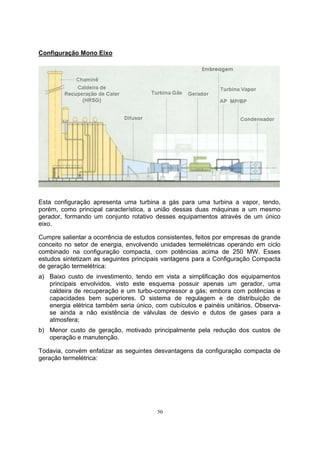

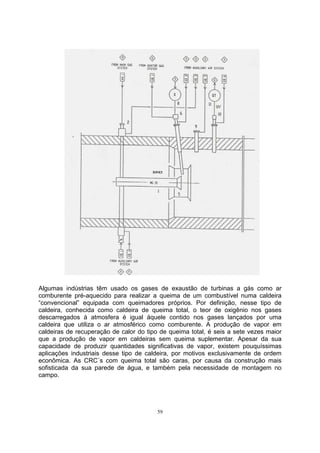

3) Detalha os equipamentos e sistemas de cogeração, incluindo caldeiras de recuperação de calor e equipamentos de ciclo térmico.

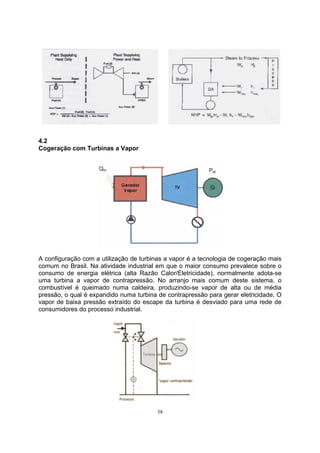

![13

ƒ

Calculando o calor absorvido teremos

QA = TH (S2– S1),

Similarmente, calculando o calor rejeitado teremos

QR = TL (S3 – S4),

O trabalho efetivo corresponde à diferença entre o calor absorvido e o calor rejeitado,

ou seja:

W = ΣQ = TH (S2 – S1) – TL (S3 – S4)] = (TH – TL) (S2 – S1),

onde S3 – S4 = S2 – S1

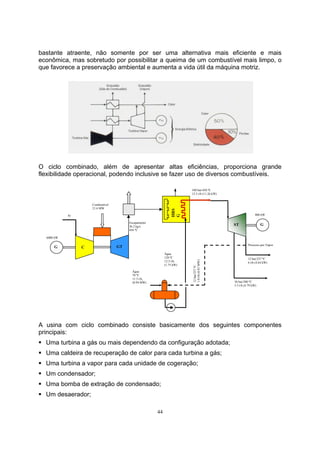

Uma atribuição significativa do diagrama T-s fica evidente agora: a área envolvida

pelas linhas de processo no diagrama representa o trabalho realizado por unidade de

massa, sendo que o trabalho será sempre equivalente ao calor absorvido menos o

calor rejeitado .

A eficiência térmica ou o rendimento do ciclo é definida como a razão entre o trabalho

feito e o calor que teve que ser fornecido ao sistema durante o ciclo, logo:

H

W Q Q

= − Q

= −

C T

L

R

A

A R

A

A

T

Q

Q

Q

−

η = = 1 1

A equação, para a eficiência, mostra que ela só pode valer 1, correspondendo a 100%

de eficiência, se o calor QR liberado pelo sistema para o reservatório mais frio for nulo.

Esta eficiência pode ser reescrita apenas em termos das temperaturas TH e TL dos

dois reservatórios, deste modo a eficiência de um ciclo de Carnot, para um gás ideal, é

função apenas da razão entre as temperaturas do reservatório frio e do reservatório

quente.](https://image.slidesharecdn.com/apostila-140914201040-phpapp01/85/Apostila-curso-vapor-cogerac-o-13-320.jpg)

![Como o ciclo Diesel opera de modo similar ao ciclo Otto, as expressões matemáticas

que o definem são bastante semelhantes. Considerando o calor específico constante

para uma unidade de massa, teremos:

Calor adicionado: QA = h3 – h2 = ∫ cp dT = cp (T3 – T2)

Calor rejeitado: QR = u1 – u4 = ∫ cv dT = – cv (T1 – T4) = cv (T4 – T1)

Trabalho líquido W = ΣQ = cp(T3 – T2) – cv(T4 – T1)

η = = − [k constante]

η [k constante]

21

( )

T T

4 1

( ) ( )

3 2 c T −

T

1 4 1 1

D −

3 2

k T T

v

c T T

W

Q

p

A

−

= −

−

Essa expressão pode ser convertida a uma forma mais conveniente sem as

temperaturas, ou seja

k

c

−

1 1 1 1

= − − 1

( )

−

D k r

c

k

k

r

r

3.2

Ciclos Alternativos

Outros ciclos de potência menos usuais apresentam um grau de sofisticação o

suficiente para serem adotados. Na prática, porém, ainda não foram implementados

em grande número. São os seguintes:

ƒ Ciclo CRO;

ƒ Ciclo Kalina;

ƒ Ciclo Cheng.](https://image.slidesharecdn.com/apostila-140914201040-phpapp01/85/Apostila-curso-vapor-cogerac-o-21-320.jpg)

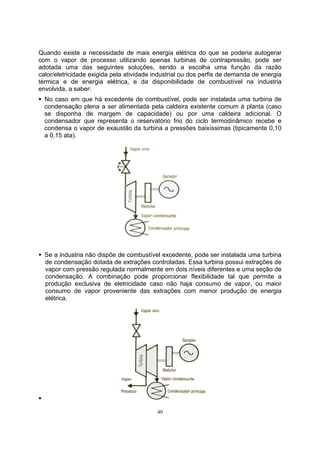

![= entalpia do vapor entrando o processo entalpia do vapor saindo do

processo

QA = calor adicionado à planta de cogeração proveniente do combustível

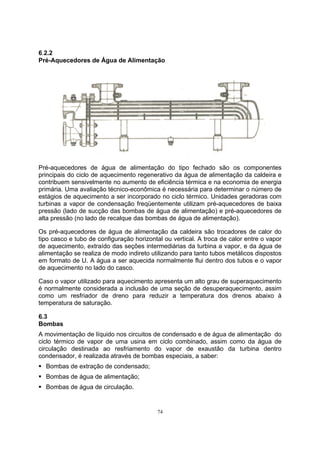

Para a geração separada de eletricidade e de vapor, o calor adicionado por unidade de

energia total produzido é

37

e + 1

−

e

η η

e GV

onde e = fração elétrica da energia total produzida =

E

+ Δ

V E H

A eficiência global ηGS para geração separada é portanto dada pela seguinte

expressão:

1

+ −

( ) [( ) ] e GV

η

GS e / η 1 e /

η

=

É a cogeração é vantajosa se ηCO > ηGS

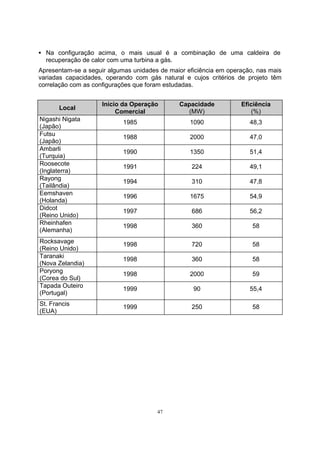

Parâmetros Técnicos para Avaliação e Comparação de Alternativas de Ciclos de

Cogeração

Neste ponto, seria conveniente se introduzir três conceitos básicos muito úteis para a

avaliação e a comparação das opções tecnológicas de cogeração, a saber:

ƒ Razão Calor/Eletricidade (Heat to Power Ratio): Relação entre a energia térmica e a

energia elétrica exigidas pela instalação consumidora.

ƒ Calor Líquido para Processo (NHP – Net Heat to Process): A energia líquida

fornecida pelo sistema de cogeração ao processo fabril ou industrial.

ƒ Combustível Atribuível ou Correlacionado à Eletricidade (FCP – Fuel Chargeable to

Power) – É aquele destinado ao sistema de cogeração, referente às necessidades

energéticas de um sistema que produz apenas energia térmica, dividido pelo energia

elétrica líquida produzida pelo sistema de cogeração. Em outras palavras, o

combustível incremental dividido pela eletricidade incremental. No caso de uma

planta de cogeração que gera apenas energia elétrica, o Combustível Atribuível à

Eletricidade é equivalente ao Heat Rate Líquido ou Consumo Específico de Calor da

planta. O Heat Rate nada mais é do que o recíproco de eficiência, ou seja:

Heat Rate

= (kcal/kWh)

/100

860

Eficiência](https://image.slidesharecdn.com/apostila-140914201040-phpapp01/85/Apostila-curso-vapor-cogerac-o-37-320.jpg)