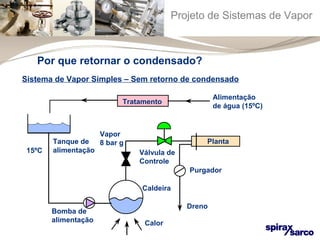

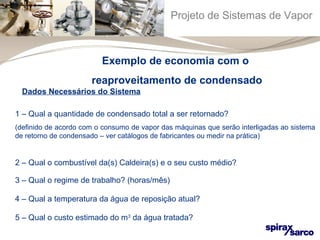

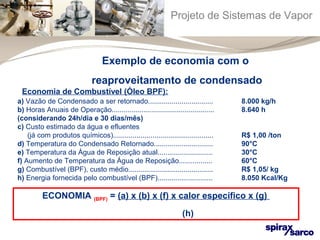

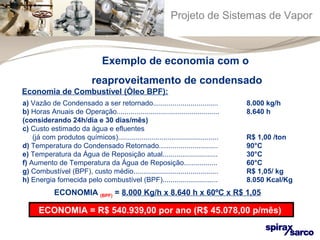

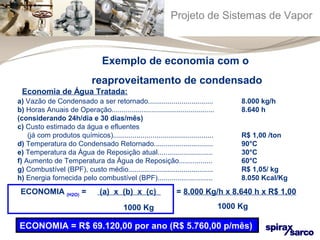

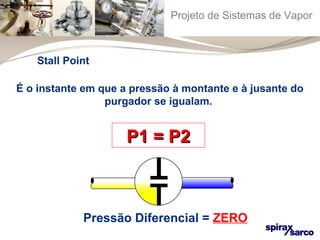

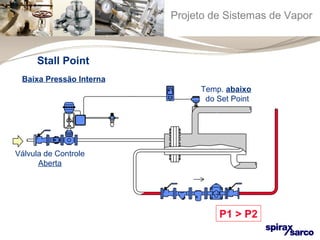

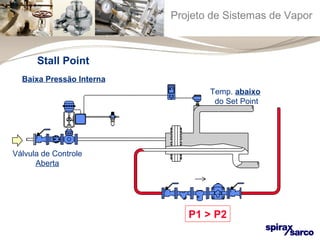

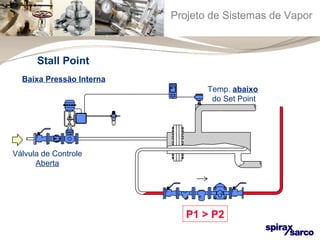

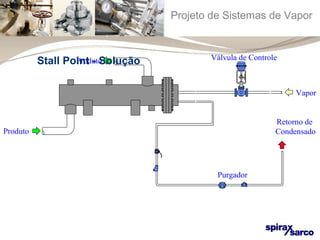

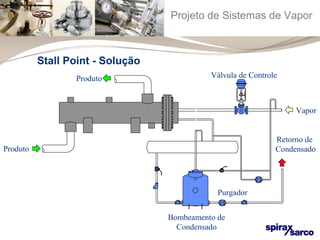

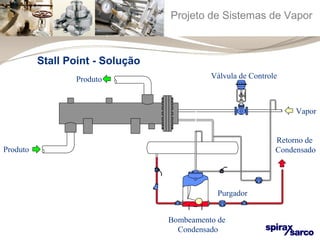

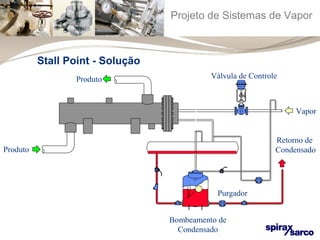

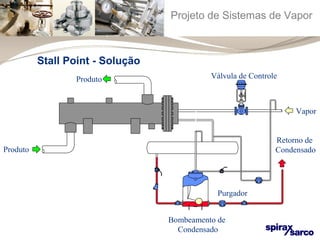

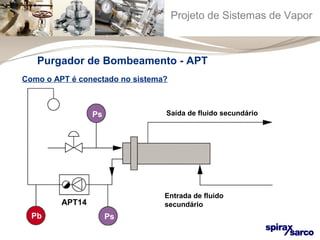

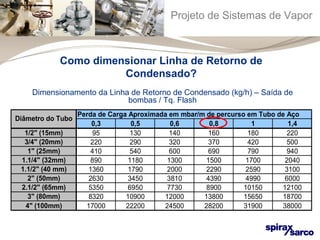

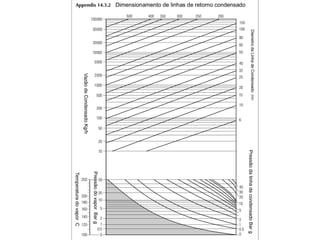

O documento discute sistemas de vapor e retorno de condensado. Ele explica porque é importante retornar o condensado para a caldeira, apresenta exemplos de economia obtida com o retorno de condensado, e descreve equipamentos como bombas mecânicas de condensado e purgadores de bombeamento que auxiliam no processo de retorno.