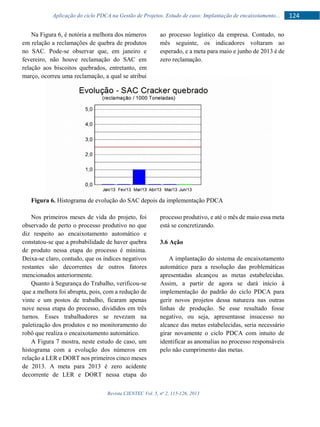

O artigo descreve a implementação do ciclo PDCA na gestão de projetos para a instalação de um sistema de encaixotamento automático em uma indústria alimentícia, visando resolver problemas de má qualidade do produto, doenças ocupacionais e altos custos. A aplicação deste ciclo permitiu identificar as causas dos problemas e organizar sistematicamente o projeto, levando a uma nova abordagem na administração de projetos com foco em qualidade e eficiência. O estudo enfatiza a importância da automação e da melhoria contínua para a competitividade das empresas no setor alimentício.